数控加工过程容易出现撞刀事故,特别是在数控技能人才的培训过程中,学员缺乏数控操作的实际经验与系统的理论知识,更容易导致撞刀事故发生。撞刀事故不仅可能对昂贵的数控机床设备造成危害,严重的话,可能造成数控机床的报废,更可怕的是可能造成人身伤害。因此,怎样防止撞刀事故的发生,一直都是从事数控机床技术人员重点考虑的问题之一。

1 撞刀信号的检测

所谓数控机床撞刀,指的是由于各种错误而导致刀具以非正常切削速度(一般是G00指令快速移动)与工件或机床其他部件发生的碰撞。要防止撞刀事故的发生,可以考虑使用接近开关对刀具与工件的位置关系进行判断,并检测此时车刀的移动速度和方向,以此通过判别。当判别到刀具与工件距离在警戒范围内,且刀具快速移动朝向工件时,就认为要发生撞刀事故。此时,控制系统发生动作,并实现电机制动。信号检测方法如下。

1.1 用接近开关对刀具与工件的位置关系进行判断

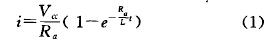

由电磁场理论可知,在受到时变磁场作用的任何导体中,都会产生电涡流。据此原理可自制金属传感器电路。在图1中,电路由振荡电路、比较电路和整形电路三部分组成。将车刀套入传感器线圈中,检测电路接通电源后,线圈振荡产生一个交变磁场,金属工件在此磁场中移动时产生涡流而吸取了振荡器的能量,使振荡器输出幅度线性衰减,衰减量的变化正比于金属工件和车刀的距离。振荡电路的输出幅值经过比较器进行比较,比较后的输出信号经过整形电路整形,可直接输入控制电路进行检测状态的判别。电涡流式传感器的灵敏度和线性范围与线圈产生的磁场强度和分布状况有关。接近开关的警戒距离可以通过调整传感器线圈的尺寸、形状及图1中R1的电阻来实现调节。

图1接近开关电路原理图

1.2 用HC对车刀运动方向信号及速度信号进行检测

检测车刀运动方向信号只要检测步进电机方向信号的高低电平即可。

而速度信号的检测,首先是采集驱动步进电机的脉冲信号,并在1个时基内采用PLC的高速脉冲计数器对该脉冲信号进行记数,将所记数与寄存器设定值比较,当1个时基内所记数大于设定值时,就可输出开关量。

2 防撞刀系统控制方案

控制系统的设计可以利用PLC来实现。PLC是一种成熟的工业控制产品,内部有良好的光电隔离装置,抗干扰能力强,可靠性高,灵活性好,其接线与参数修改方便,对现场不同的实际情况可以及时地作出调整。

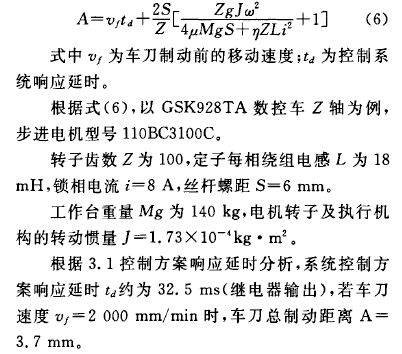

PLC控制系统选用FXlN-24M,其参数与性能为:14个输入点,其中X0~X5这6个端子为高速输入端子,10个输出点。单步步速0.55μs~0.7μs,应用指令数~数步速约为100 bts,继电器输出。根据控制要求,设计PLC的控制流程如图2所示。

图2 PLC控制流程图

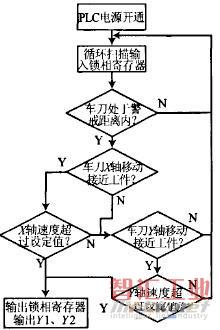

PLC控制的梯形图如图3。接近开关检测信号由X10输入,X轴、y轴方向信号的高低电平分别由X11、X12端口输入。若X11、X10均处于高电平时,认为工件处于接近开关警戒距离,且车刀向工件方向运动,此时执行SPD指令,检测车床X轴速度。数控系统发出的脉冲信号由PLC的X0端子输入,并在1个时基内记数为DO,随后执行CMP比较指令,当DO大于设定的比较常数值K=3时,系统判别车刀速度为快速移动,数控车床处于要撞刀状态,输出M0高电平信号,并转跳到P20,从而Y1输出高电平。若DO小于设定的比较常数值K=3,则说明X轴方向处于正常状态,程序继续往下运行。

图3 PLC编程梯形图

若X12、X10均处于高电平,同样执行SPD指令,车床Z轴相应的脉冲信号由PLC的X2端子输入,并在1个时基内记数为D3,随后执行CMP比较指令,当D3大于设定的比较常数值K=3时,同样输出M3高电平信号,从而Y1输出高电平。若D3小于设定的比较常数值K=3,则说明Z轴方向处于正常状态,程序结束,进入下一个检测周期。

Y1接通后进一步使继电器(带自锁功能)的线圈接通,从而切断X轴、y轴步进电机的脉冲控制信号。当脉冲信号输入被切断时,X轴、y轴步进电机自动进入锁相状态,约1 s后进入半流锁相。Y2用于报警输出。

程序设计的一些说明。

1)关于高速输入端子。对于选用的FXlN-24M来说,不同输入端子的输入频率上限是不同的:最低的,如X4、X5只有7kE引。如对GSK928TA数控车来说,刀架快速移动的速度设置为3 000mm/min时,此时其对应的数控系统的输出频率为5 333 Hz,并不超过PLC的X4、X5端口的频率上限7 kHz。若数控系统的CPU指令发出的脉冲信号频率超过PLC的X4、X5端口的最高频率7k,其后果只会导致脉冲信号丢失漏记,不会影响到PLC对电机转速或刀具移动速度是否为“快速”的判断。

2)关于CMP指令中比较常数K值的设定问题。对于GSK928TA的Z轴,数控车Z轴的脉冲当量为0.01 mm,当快速进给的速度为1 000mm/mim时,即要求在1 min的时间内发出1×105个脉冲,即脉冲频率应为1 777.7 Hz,这样在5 ms内可检测的脉冲个数约为9个。由于切削进给速度一般在150 mm/min以下,此时在时基常数K设定为5 ms的时基内可检测的脉冲个数最多只有2个。考虑留有一定的安全裕度,在这里设定比较常数K值为3,实际过程中可根据实际随时通过修改程序进行调整。

X轴基于与Z轴类似的分析,同样设定比较常数K值为3。

程序在系统控制试验中运行正确。

接近开关警戒距离的设计

当控制系统判别要出现撞刀事故时,此时电机应进行紧急制动。为防止撞刀,显然应要求系统总的制动距离小于警戒距离。接近开关警戒距离主要根据系统总的制动距离来进行设定。

系统总的制动距离A由2个因素决定:一是控制系统的响应延时;二是克服执行机构惯性所必须的制动距离。响应延时的大小与具体的控制系统设计息息相关,而制动距离除与惯性大小有关外,还与其制动力矩有很大的关系。下面对此做出进一步的分析。

3.1 控制方案响应延时分析

所谓响应延时,指的是上述撞刀的2个条件形成后到控制系统作出反应,切断数控系统发出的脉冲指令并对伺服电机进行制动所需要的时间。控制方案的响应时间td包括PLC的响应时间幻-及功放电路中锁相延时td2。

3.1.1 PLC的响应延时tdl

把PLC的响应时间分为三大部分,即输入信号滞后延时、PLC的扫描周期及输出信号的滞后延时。

1)输入信号滞后延时t1。指的是将外部的输

人信号状态读入到PLC的输入寄存器所需要的时间。由于输入的一次回路和二次回路间用光电耦合器进行绝缘隔离,二次回路中设有C—R滤波器。这是为了防止由输入接点振动的或输入线混入噪音,引起误操作而设置的。由于电路中的C—R滤波器滤波常数一般为10 ms,该滤波常数造成在可编程控制器内部响应时间滞后,约为10 ms。

2)扫描周期的计算£。。严格说来,在PLC的实际工作中,每个扫描周期除了输入采样、程序执行、输出刷新之外,还要进行自诊断、与外设(如上位计算机)通信处理。参考图3所示梯形图:程序指令的响应时间为肛s级,这里予以忽略。但由于SPD指令为自动中断指令,系统在执行SPD指令前需自动运行中断子程序。X0、X2由于使用SPD指令中时基的选择为5 ms,所以2个SPD指令所需的中断时间约为10 ms。故程序扫描周期约为10 ms。自诊断所需要的时间为0.96 ms。

因PLC运行时不与外设通信,所以通信时间为0。

这样运行一个扫描周期t:为上述各项之和,即t2约为11 ms。

3)输出信号滞后延时t3。对于继电器输出,其响应时间约为10 ms,而对于晶体管输出,其响应时间在1 ms以下。

控制系统的响应延时L。为上述三大部分响应时间的总和,即继电器输出时,响应延时约为32ms,晶体管输出时,响应延时约为23 ms。

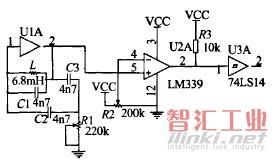

3.1.2 功放电路中锁相延时td2

在功放电路中,各个晶体管的开通时间一般在1tds以下,光耦PC上升速度响应时间约为几十微秒,若采用高速光耦则只需几微秒。因此功放电路中锁相延时主要是锁相电流的上升时间,对于步迸电机绕组,锁相电流的上升时间t可由公式(1)计算:

式中:i为电机锁相电流,亿为绕组驱动电压,Rα为绕组电阻和限流电阻之和,L为绕组电感。对于GSK928TA的Z轴电机,采用DF3A系列驱动器,其Vα=310 V,R。为3.5 Q,由此可计算得t为0.486 ms。据此估算屯:约为0.5 ms。

3.2 步进电机制动距离分析

步进电机制动距离与具体电机种类、型号及执行机构惯量等有关,下面以GSK928TA数控车系统的三相反应式步进电机为例分析其制动问题。

对于步进电机,当电机转过1相绕组时存入电动机中的磁能为

式中:L为相绕组的自感,i为通入绕组中的电流。

制动过程刚好与启动过程相反,因此,从理论上说可以参照启动的分析去处理,即若步进电机处于单相锁相制动时,转子每转过一个齿角,即就会消耗“转子”(包括电机转子及其连接部件,下同)W的能量。根据能量守恒原理,分析步进电机的制动距离,可以考虑从脉冲指令被截止后“转子”的能量需要转过几个齿角才能被消耗完来求得。

根据能量守恒原理可得:

3.3 车刀总制动距离的计算

若考虑控制系统的响应延时,则车刀总的制动距离A为:

根据式(6),以GSK928TA数控车Z轴为例,步进电机型号110BC3100C。

转子齿数Z为100,定子每相绕组电感L为18mH,锁相电流i=8 A,丝杆螺距S-6 mm。工作台重量Mg为140 kg,电机转子及执行机构的转动惯量td=1.73×10-4kg·m2。根据3.1控制方案响应延时分析,系统控制方案响应延时幻约为32.5 ms(继电器输出),若车刀速度Vf=2 000 mm/min时,车刀总制动距离A=3.7 mm。

上述对于步进电机在出现撞刀事故时总制动距离的分析,对于接近开关警戒距离的设计可起到理论指导作用。

4 结语

防撞刀控制系统的设计主要应用于新程序或数控技术人员的培训中,改装方便,只需在安装车刀时套人接近开关线圈即可。实践中可灵活使用,当确认机床操作无危险时,只须关断PLC电源,防撞刀系统停止工作,不会对机床的正常使用有任何影响。

若从经济角度考虑,还可以使用一台PLC同时控制若干台车床的防撞刀系统,当然这样会导致控制系统响应时间加长.另外,由于步进电机有在高频下刹车丢步的特性,在实际应用中应加以注意,即每次出现撞刀状态而导致程序运行中断时,应通过车床复位键复位,并重新设定程序零点。

(审核编辑: 沧海一土)