当前模具制造行业中,三轴数控加工技术已经普遍应用并且相对成熟,但随着五轴数控技术的发展与推进,先进的五轴数控加工技术在市场上体现出了明显的优越性,故而引进五轴数控加工技术,建立一个高效率、高质量、短周期、低成本的产品生产框架来适应市场的发展,以求在市场竞争中立于不败之地已经成为我们必须面对的问题。

近段时间,珠海某大型电器模具厂采购我司的五轴数控编程软件PowerMILL,本人接受公司的任务,为该客户进行五轴技术的培训辅导,并结合实际加工进行模具的试切,实例指导客户应用五轴加工技术,让客户看到了客观具体的三轴加工与五轴加工两者的效率和质量对比数据。本文即以此次培训五轴工件试切为例,禅述在电器注塑模具加工当中,五轴数控加工技术相对于传统的三轴数控加工技术的若干优越性。

一、五轴数控加工技术简述

1、五轴刀轴和五轴刀轴控制

五轴是由3个线性轴(Linear axis) 加上2个旋转轴(Rotary axis)组成。

五轴刀轴控制是CAM系统五轴技术的核心。五轴CAM系统计算出每个切削点刀具的刀位点(X,Y,Z)和刀轴矢量(I,J,K),五轴后处理器将刀轴矢量(I,J,K)转化为不同机床的旋转轴所需要转动的角度(A,B,C)其中的两个角度;然后计算出考虑了刀轴旋转之后线性移动的各轴位移(X,Y,Z)。

2、五轴机床类型

按两旋转轴的运动位置结构来划分,可分为Table-Table、Head-Head、Table-Head三种类型。

1)Table-Table:此类型机床主轴方向不动,两个旋转轴均分布在工作平台上;工件加工时旋转轴随工作台旋转,加工时必须考虑装夹承重,可加工的工件尺寸比较小。

2)Head-Head:此类机床工作台不动,两个旋转轴均在主轴上。机床可加工的工件尺寸比较大。

3)Table-Head:此类机床的两个旋转轴分别处于主轴和工作台上,工作台可以旋转,可装夹尺寸较大的工件;主轴可摆动,改变刀轴方向灵活。

3、定位五轴与联运五轴

根据刀轴参与的加工方案来划分类型,一般可分为如下两类:

1)定位五轴(3+2轴)

定位五轴的刀轴矢量可以进行改变,但固定后沿着整个切削路径过程刀轴矢量不变,控制路径轴X、Y、Z参与旋转轴A(或者B)、C,既是旋转轴A(或者B)、C定位后保持不变,只有X、Y、Z参与控制机床切削移动。

2)联动五轴

整个切削路径过程刀轴矢量可根据要求进行改变变,控制路径轴X、Y、Z控制旋转A(B)、C,即是通常所说的五轴联动加工技术。

二、客户原有的模具数控编程加工工艺概况

为了更好的理解五轴加工技术所带来的效益,先对对客户原有的三轴加工工艺和工序状况稍作介绍。

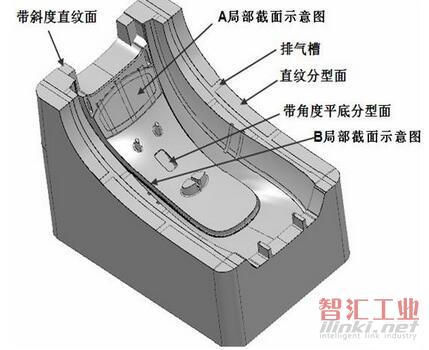

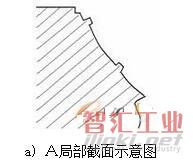

1、试切机床为德国的“DMG”(DMG-100P)机床;其行程为1000×1000×1000mm;控制系统为heid530;主轴最高转速24000rpm;使用年限:2008年新购,至今将近2年;编程所用的CAM软件为PowerMILL;使用的刀具材质为普通硬质合金涂层刀具;试切工件是一电器面盖注塑模具前模,如图1所示:

图1 电器面盖模具前模

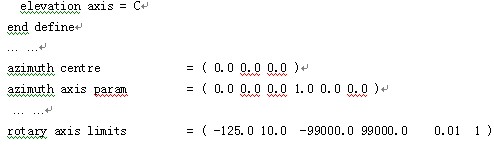

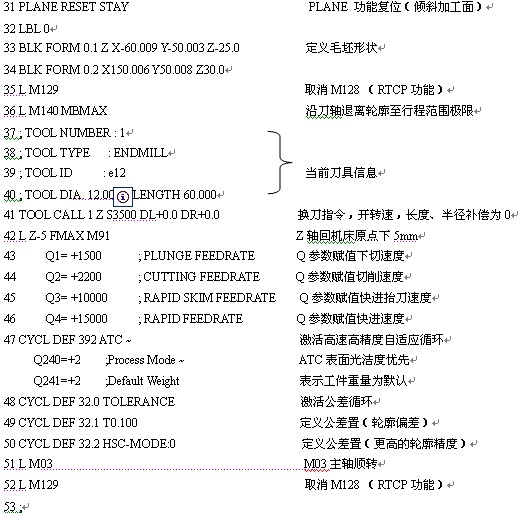

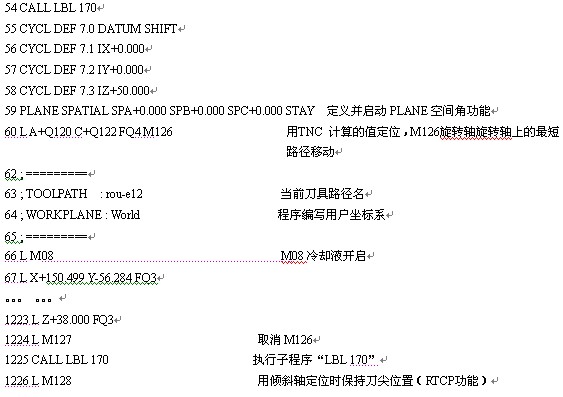

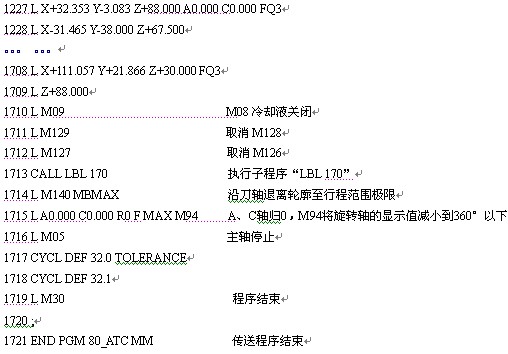

1.根据机床结构和控制系统型号修改后处理文件 试切机床为德国“DMG(DMU -100P)机;行程100010001000mm;heid530控制系统,此机床为Table-Head型,两个旋转轴分别放置在主轴和工作台上,工作台旋转,主轴摆动,改变刀轴方向灵活,且为非标DMU -100P机床,与一般的标准DMU -100P机床不同之处在于主轴摆动轴是绕X轴旋转为A轴,摆角为-125度至10度,而不是主轴摆动轴是绕Y轴旋转的B轴,摆角为-100度至90度。另外,还需增加特定的ATC高速高精度自适应功能指令。所以还需对PowerMILL标准后处理文件(*.opt)作修改: a) 将摆动轴设置为azimuth axis = A,将摆动轴的旋转参照轴改为X轴azimuth axis param = ( 0.0 0.0 0.0 1.0 0.0 0.0 ) ” 将旋转轴的摆动极限修改为-125度至10度 “rotary axis limits = ( -125.0 10.0 -99000.0 99000.0 0.01 1 ) 具体修改参数如下:

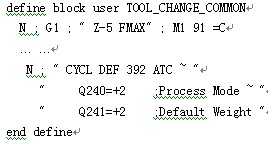

b) 增加特定的“ATC高速高精度自适应功能” 即增加CYCL DEF 392 ATC循环指令,具体修改参数如下:

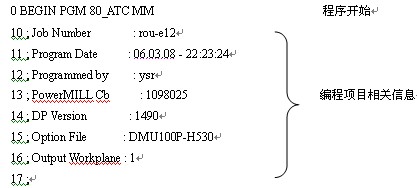

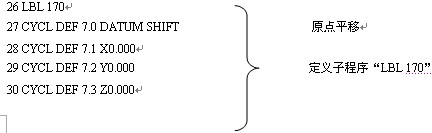

2.NC程序代码含义 PowerMILL后处理产生的NC程序段代码及含义如下:

3.绘制仿真机床,赋值机床运动关系 机床运动仿真检查允许用户在屏幕上看到实际加工中将出现的机床运动真实情况,使用不同的加工策略来比较加工结果。机床仿真将能报警指出超出机床加工范围的区域以及可能出现碰撞的区域,确保程序安全可靠。 使用机床运动仿真功能可确保能最大限度地应用机床的功能,例如,用户可知道将工件置放于机床床身的不同位置或使用不同的夹具所产生的不同结果,可查看哪种零件放置方向能得到最佳切削效果。

四、五轴相对于三轴加工的优越性 如以上两表所示,试切加工完成后,我们可用看出五轴加工对比原三轴加工有如下优越性: 1.二次开粗加工中利用定位五轴(3+2轴)方式可以更小直径(3平底刀)和更短的刀具伸出长度即可粗清工件,加工时间为15分钟,如(表2)中3行图片所示;而原三轴工艺则需6的平底刀具二次开粗,接着用3平底刀粗清角,还有局部刀具伸出长度不能能加工到的区域没开粗,加工时间为12+10=22分钟.

三轴加工三轴加工时间五轴加工五轴加工时间提高效率6R0二次开粗123R0二次开粗1530%3R0二次开粗10

2.使用五轴数控加工技术,直纹面或斜平面可充分利用刀具侧刃和平底刀端面进行加工,加工时间为9分钟,比较原三轴工艺加工时间为131分钟,加工的效率提高了92.5%。

三轴加工三轴加工时间五轴加工五轴加工时间提高效率8R4中光加工3012R0光刀292.5%8R4精加工7512R0光刀212R0.5中光加工6φ3R0精加工排气和直纹斜面512R0.5精加工10

3.使用五轴数控加工技术,摆动刀轴加工,可用更短的刀具伸出长度加工沿Z轴无法直接加工的陡峭表面或是底切区域,提高加工的表面质量。

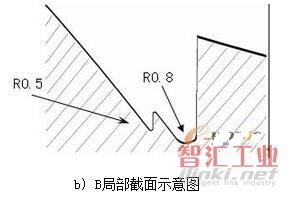

4.使用五轴数控加工技术,图1中“B局部截面示意图中所示的R角位,图1中A局部截面示意图中所示的利角位,以及中间的小腔型都已精加工准确,无需后续电火花加工;分形枕位所有角位也用平底刀清根只需做一幼公电火花加工下余量即可。 初步统计利用五轴加工后可节省电极数量为11个,可使模具制造减少电极使用数量和放电加工时间,改变模具的零部件和制造工艺,大大的缩短模具制造周期。5、总结 随着五轴数控技术的发展,先进的五轴数控加工技术在市场上体现出明显的优越性,故而引进五轴数控技术,建立高效率、高质量、短周期、低成本的产品生产框架可以适应市场的发展,以求得在市场竞争中产于不败之地。

(审核编辑: 智汇张瑜)