3-TPS混联机床为五自由混联机床,该混联机床是以并联机构为基础,采用串联约束的一种新型并联机床。混联机构通常是一个多自由度、多变量、高度非线性、多参数耦合的复杂系统。连杆速度和驱动力是设计时必须考虑的重要指标,它直接关系到驱动电动机参数的选择和零件设计,难以用普通的方法较准确地分析各个连杆速度和驱动力的变化。而ADAMS 软件却能解决这一复杂问题,它能根据机械系统模型,自动建立系统的运动学和动力学方程并加以求解。因此运用仿真的方法分析混联机构运动时连杆的驱动力和速度具有重要的意义。

1 3 -TPS 混联机床机构特点

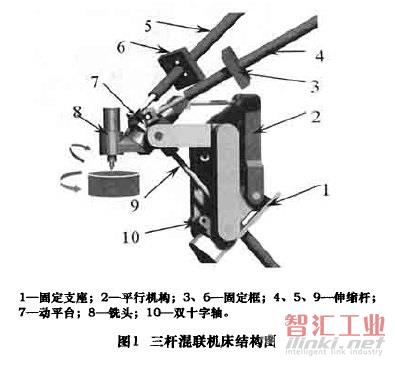

该机构如图1 所示,由三个并联的伸缩杆组成,各杆分别与固定佼支座(固定平台)以虎克就联接与动平台相联。当三杆根据加工要求分别伸长或缩短时,使动平台具有耳, y , z , y' 四个自由度。若再在旋转刀具的下方安装一个数控回转工作台,此机床即可以实现五面体加工。如果再配置自动换刀机构,该机床将进化为一台五轴联动加工中心。

2 混联机床三维模型建立及参数化

2. 1 建立三维模型

目前工业界的CAD/CAM 软件有很多,譬如Pro/E 、UG ,但是基于Windows 的SolidWorks 充分利用了有广泛群众基础的Microsoft Windows 图形用户界面。同时该收件也完全支持参数化设计,使得机械设计工程师能快速地按照其设计思想绘制草图,尝试i运用各种特征与不同尺寸,以及生成实体模型,接近于实际物体。另外与ADAMS 软件有很好的接口,导人方便,因此本文的模型采用SolidWorks 建立。

首先根据机床设计的指标和图纸,在二三维软件SolidWorks 里进行三维建模、装配等一系列过程,然后以Parasolid 格式将三维模型的几何、质量和约束等关系导人到ADAMS 软件中。在理彭文件交换时采用Parasolid 格式可以前止数据丢失,这对仿真结果的正确性和有效性有重要的影响。

2.2 模型的参数化

通过参数化建模,可以在参数设置中改变其变量。在分析过程中,只需改变样机模型中有关参数值,就可以启动地更新整个样就模型。机床三维模型以Parasolid格式导人ADAMS/View后,先需要添如零件的材料,修改零件名称,零件之间的约束关系〈移功副,转动剧,铰接,球接,固定),然后在刀尖添加驱动General motion。 打开ADAMS/View 的自检结果表,检查所添加的约束关系和自由度是否正确,先对仿真模型进行相应修改,调整响应结构、装配位置、零件之前约束关系,然后进有反复的仿真分析和数据处理,最终得到满意的虚拟样机模型。

3、混联机床运动学和动力学仿真

混联机床运动学和动力学位真,就是万尖按照某种切削路径运动,计算各构件的速度.加速度相受力情况,检查各机构的相对运动状态,是否发生干涉,考察和评价系统的速度和动力特性。

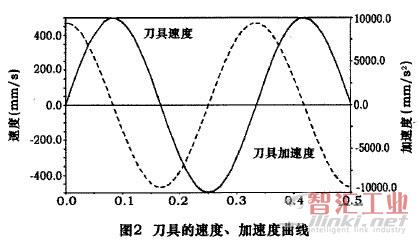

在仿真三杆速度和驱动力时,铣削加工可分为两种情况:第一种是空载,根据机床刀具以最大速度为0.5 m/s 和加速度运动为1g时,测得三杆最大速度和驱运动力;第二种是刀具匀速进结v = 0. 4 m/s ,同时受到铣削力的作用。铣刀选择立铣刀,工件材料:碳锅,根据经验公式Fz = 9. 8CFz a0.86 af0.72 d0-0.86 αpZ = 9. 8 *65.2 *3. 150.86*0. 10.72 *63-0.86 x 15 x6 =1076.75 N 。经过计算和仿真可知第一种的驱动力大于第二种驱动力,所以研究第一种情况是有重要参考价值的。现在以第一种情况进行仿真,图2 是刀具的最大速度(0.5 m/s) 和加速度(1 g) 是以正弦和余弦曲线进给。在ADAMS 中给定位移运动方程以刀具沿X 方向运动为倒,道有设置如下:

TraX: disp( time) =α-25cos( 19. 8time) ;

TraY: disp ( time) = b + 0 o time;

TraZ : disp ( time)=c +0 o time;

其中(α , b , c) 是刀尖点坐标。

在进行运动学和动力学仿真时,刀具在不同的位置和进给方向,各个杆都会产生不同的速度和驱动力。

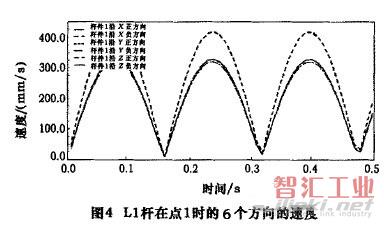

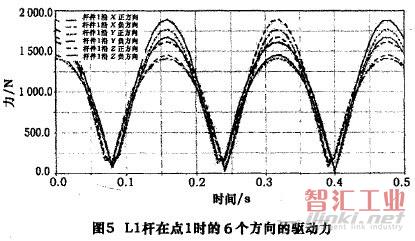

机床在极限条件下进行进给,并使刀具走遍工作空间内的所有点,各杆件速度和驱动力的最大值,就是所需的最大速度和驱动力。工作空间(400, 400, 400) 如图3所示,单位mm 。

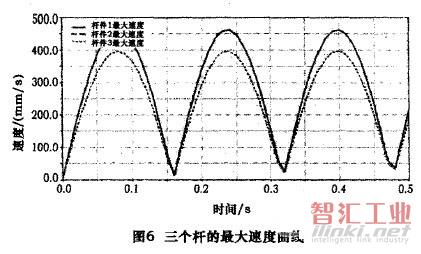

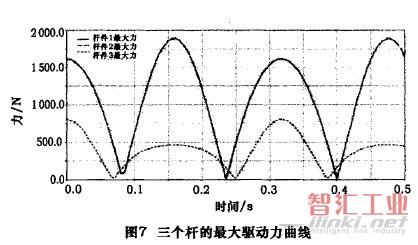

工作空间搜索具体方法如下:第一步:初设置刀尖点1 坐标(200 , 200 , -200) ,从1 点分别沿±X , ±Y ,±Z 六个方向平移,在ADAMS 软件的后置处理中记录各杆件速度和驱动力,如图4 和图5 所示,然后比较其大小,找到此点的最大值:第二步:改变刀尖点坐标,增量~X=~Y=~Z =10 mm ,重复第一步方法,直到刀尖点坐标移到点5 ( -200 ,+200 , 200)位置上。第三步:统计工作空间内刀尖坐标变化后的所有测盘值,找到空间内每个杆件上速度和驱动力最大值,以及速度与驱动力乘积的最大值。经过ADAMS/Measure 测得刀具沿±Y 方向运动时,杆L2在点1 速度最大;杆L1在点2 速度最大:刀具沿+Z 方向运动时,杆L2在点3速度最大;如图6 所示。刀具沿+Z 方向运动时,杆L1在工作空间点2 驱动力最大;杆L1在点1 聪动力最大;杆L3在点4 驱动力最大。如图7 所示。

通过仿真结果获得各杆件最大速度和最大驱动力的值。

4 三杆驱动电动机的转速和功率的确定

n = △L· (60 o i) /p

v =△L

n--电动机转速

i--传动比

p--丝杠导程

V--杆件速度

△L--杆件在单位时间的伸缩量

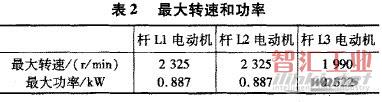

由式(1 )(2) 可得出:通过杆件的最大速度可以估算出电动机的最大转速。

P = F ? V ? 10-3 ( kW)

F--杆件的合力

P--电动挠的功率

由式(3) 可以估算出电动机的最大功率。当传动比i =0. 5 ,p =6 * 10-3 时,各杆件电动机的最大转速和最大驱动力的值如表2 所示。

5 结语

通过对3-TPS 混联机床在ADAMS 软件中仿真分析,在混联机床以最大速度0.5 m/s ,最大部速度lg 的条件下进给时,获得了三个驱动杆的速度变化范围以及三个杆的驱动力变化情况。通过分析仿真的结果,可见机床的三个驱动杆速度变化均匀平稳,驱动力的变化也比较平稳。以多体系就运动学和动力学为基础的ADAMS 用来仿真分析混联机床是可行的;仿真结果为构建五轴混联机床数控系统的速度规划以及驱动电动机的选择提供重要参考。

(审核编辑: 智汇张瑜)