0 引言

机械手是能够按照给定程序、轨迹与要求摸仿人手的部分动作,实现自动抓取、搬运或操作的自动化装置,气动机械手则是用气动系统驱动的机械手。应用机械手的意义在于可以提高生产作业的自动化水平及产品质量,减轻操作者的劳动强度,实现安全生产。尤其在高温、低温、粉尘、易燃易爆、有毒气体及放射件等恶劣环境中代替人进行正常工作,意义更为重大。因此,机械手在热压、锻造、机械加工、饮料装箱自动线等各种自动化作业领域中获得了广泛应用。

1 系统组成及功能介绍

机械手采用气动传动,由精度软高的气动元件组合而成,为直角坐标式机械手结构。实现2个自由度,由机身、水平臂、竖直胃、夹紧手组成,可以完成水平臂的伸缩、竖直臂的升降以及抓取等动作,可以方便的通过滑闷的中位机能调节合适的执行元件的位置。完成对物件的移动.机械臂用2个气缸控制,即横向移动气缸和纵向移动气缸。其控制系统采用目前控制领域应用比较普遍、性能优越的PLC,根据需要选用西门子公司的S7-200型PLC作为控制系统的核心。

运动路线:升降臂下降—抓取工件—升降臂上升—伸缩臂右移—升降臂下降—卸载工件—开降臂上升—伸缩臂左移,完成一次物料的搬运。

2 控制系统设计

2.1 控制系统的基本组成

一个完整的计算机控制系统应该包括被控对象、执行机构、检测装置、模数(A/D)转换器和数模(A/D)转换器、数字计算机系统(包括硬件和软件)。

2.2 电气控制电路的设计

系统开始启动时,通过控制面板设定要控制的气虹的初始位置,S7-200通过控制面板的输入来获取相应初始值,S7-200对控制面板上的输入量进行响应,然后进行输出并执行相应控制。在本设计中的,被控对象是气压控制阀,通过控制阀的动作再对执行元件(气缸)的位置进行控制.为了达到控制的准确,因此在设计中采用了闭环控制系统,光电编码器(位盆传感器)获取位置盆,并将获取的模拟值经过A/D转换后,冉通过总线送到S7-200的输入口,进行反彼控制,从而提高系统的精度。

0 引言

机械手是能够按照给定程序、轨迹与要求摸仿人手的部分动作,实现自动抓取、搬运或操作的自动化装置,气动机械手则是用气动系统驱动的机械手。应用机械手的意义在于可以提高生产作业的自动化水平及产品质量,减轻操作者的劳动强度,实现安全生产。尤其在高温、低温、粉尘、易燃易爆、有毒气体及放射件等恶劣环境中代替人进行正常工作,意义更为重大。因此,机械手在热压、锻造、机械加工、饮料装箱自动线等各种自动化作业领域中获得了广泛应用。

1 系统组成及功能介绍

机械手采用气动传动,由精度软高的气动元件组合而成,为直角坐标式机械手结构。实现2个自由度,由机身、水平臂、竖直胃、夹紧手组成,可以完成水平臂的伸缩、竖直臂的升降以及抓取等动作,可以方便的通过滑闷的中位机能调节合适的执行元件的位置。完成对物件的移动.机械臂用2个气缸控制,即横向移动气缸和纵向移动气缸。其控制系统采用目前控制领域应用比较普遍、性能优越的PLC,根据需要选用西门子公司的S7-200型PLC作为控制系统的核心。

运动路线:升降臂下降—抓取工件—升降臂上升—伸缩臂右移—升降臂下降—卸载工件—开降臂上升—伸缩臂左移,完成一次物料的搬运。

2 控制系统设计

2.1 控制系统的基本组成

一个完整的计算机控制系统应该包括被控对象、执行机构、检测装置、模数(A/D)转换器和数模(A/D)转换器、数字计算机系统(包括硬件和软件)。

2.2 电气控制电路的设计

系统开始启动时,通过控制面板设定要控制的气虹的初始位置,S7-200通过控制面板的输入来获取相应初始值,S7-200对控制面板上的输入量进行响应,然后进行输出并执行相应控制。在本设计中的,被控对象是气压控制阀,通过控制阀的动作再对执行元件(气缸)的位置进行控制.为了达到控制的准确,因此在设计中采用了闭环控制系统,光电编码器(位盆传感器)获取位置盆,并将获取的模拟值经过A/D转换后,冉通过总线送到S7-200的输入口,进行反彼控制,从而提高系统的精度。

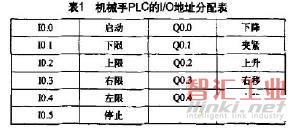

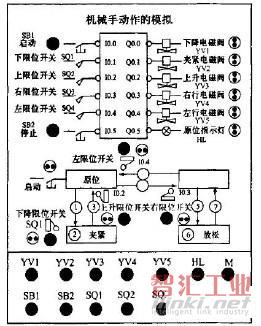

3 模拟实验面板图

图1中的YV1 , YV2, YV3, YV4, YVS, HL分别接主机的物出点Q0.0, Q0.1, Q0.2, Q0.3,Q0.4,Q0.5, SB1, SB2分别接主机的输人点I0.0, I0.5;SQ1, SQ2, SQ3, SQ4分别接主机的输入点I0.1, I0.2, I0.3, I0.4。图1中的启动、停止用动断按钮来实现,限位开关用钮子开关来模拟,电磁阀的原位指示灯用发光二极管来模拟。

图1模拟实验面板

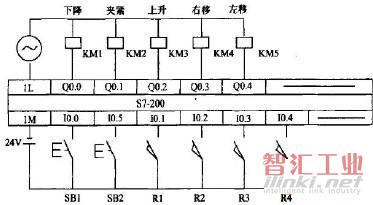

图2 PLC外部接线图

4 工作过程分析

当机械手位于初始位置时,上、左限位开关均处于“1”状态(接通),移位寄存器数据接通,让寄存器M 10.0处于“1”状态,这时Q0.5接通,原位指示灯亮。

按下启动按钮SBi时,I0.0处于“1”状态,这时移位信号产生,M10.0的“1”状态加载到M10.1,继电器卿.0(下降阀)接通,下降动作执行,这时因为上限位开关I0.2断开,M10.00处于“0”状态〔断开),原位指示灯灭。

当机械手到达下限位时,下限位开关I0.1处于“1”状态(接通),这时移位信号产生,M10.0的“护状态加载到M10.1,继电器Q0.0断开,这时机械手停止下降,M10.1的“1”状态加载到M10.2, M20.0置“1”闭合,继电器Q0.1(夹紧祠)接通,夹紧动作得到执行,这时定时器启动,延时2秒使工作得到夹紧。

当确认机械手在夹紧工件后,定时器的动合触点接通,这时移位信号产生,使M10.3处于“1”状态,“扩状态加载M10.2继电器Q0.2(上升阀)接通,这时I0.1是断开状态,上升动作得到执行。由于是使用S指令,线圈M20.0仍然是原状态,这时卿.}依然是接通状态,同时机械手继续夹紧工件。

当机械手到达上限位时,上限位开关I0.2处于“1“状态(接通),这时移位信号产生,“扩状态加载到M10.3,印.2线圈断开,这时机械手停止运动,这时移位信号产生,使M10.4处于“1"状态,I0.4断开,继电器Q(13(右移阀)接通,这时右移动作执行。

当机械手达到右限位时,右限位开关I0.3处于“1”状态(接通).这时移位信号产生,使M10.5处于“1”状态,“0”状态加载到M10.4,继电器Q0.0再次接通,下降动作得到执行。

当机械手再次到达下限位时,I0.1接通,这时移位信号产生,使M10.6处于“1”状态,“0”状态加载到M10.5,同时Q0.0线圈断开,下降动作停止,Reset指令使得M20.0复位,同时Q0.1线圈断开,机械手松开工件;这时定时器启动,延时1.7秒,定时器的动合触点接通,这时移位信号产生。使M10.7处于“1”状态。“0”状态加载到M10.6,Q0.2再次接通,I0.1断开,机械手又执行上升动作,当运行到上限位时,lU.}.触点接通,使M11.0处于“1"状态,“。”状态加载到M 10.7 ,线圈卿.2断开,这时机械手停止上升,线圈卿.4接通,I0.3断开,机械手执行左移运动。

当机械手到达左限位时.I0.4触点再次接通,使M11.1处于“1”状态,沁”状态加载到M11众同时移位寄存器复位,线圈印 4断开,这时机械手回到初始位置,并且因为I0.2、I0.4均是接通状态,M10.0处于“1”状态,至此系统完成一个工作循环。

5 结束语

在自动化技术的发展过程中,“可编程程序控制器一传感器一执行元件’组成的典型控制系统占有重要的地位。当安装有组态王等软件的计算机作为整个系统的上位机进行实时监控时,工作人员可以实时的观渊到机械手的工作状况,而不需要在现场进行观察,画面更直观生动。随着国家综合国力的不断增强,未来几年内,机电一体化的建设一定会迎来一次大发展。

(审核编辑: Doris)