0 引 言

在线材轧制过程中,需对钢坯的头部和尾部进行剪切,以去掉钢坯头部和尾部的不规则及温度低的部分,便于下一轧制段的顺利轧制。这些剪切都是在轧制过程中由飞剪来完成的。为保证剪切的精度,需对钢坯的线速度进行准确检测,对飞剪的启/停及定位进行准确控制。在高线控制系统中,飞剪的控制是最为复杂、精度要求最高、应用当前电气技术最全面的一个系统。目前大部分国产控制系统存在剪切定位不精确、运行不稳定以及剪切速度不高等缺陷。随着工业现场总线技术飞速发展, PLC特殊功能模块也不断被拓展完善,功能日益强大,专用性和可靠性也越来越好,对高精度飞剪控制系统的研发和改进提供了有利条件。

本研究以浙江湖州某特种钢股份有限公司的高线为例,对基于PLC的高精度飞剪控制系统进行介绍和剖析。

1 飞剪系统组成简介

高线飞剪系统的组成框架如图1所示。

由于高线飞剪的剪切速度高,剪切轧件半径小,一般选用回转剪。剪机在得到上游方向轧件头部信号时,按HM I预设的剪切长度要求,经计算按剪切周期起动并运行剪机 。飞剪设在第12号机架和第13号机架之间,飞剪前安装有2个热金属检测器: HMD1和HMD2 (如图1所示) 。

2 飞剪控制系统的组成及控制原理

2.1 飞剪控制系统的组成

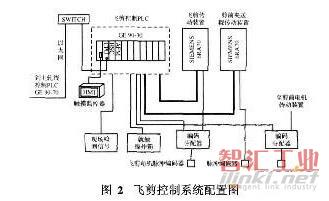

飞剪控制系统配置图如图2所示。

飞剪系统主控PLC选用一台GE 90 - 30 PLC, 90- 30 PLC通过工业以太网与主轧线90 - 70 PLC通讯,以采集轧线信息。GE90 - 30 PLC框架中包括电源模块、364CPU模块、高速计数模块、轴定位模块、数字量输入模块和数字量输出模块。高速计数器模块主要进行剪前机架编码器信号计数,其次还对热金属检测器信号进行处理,以捕捉轧件头、尾部。轴定位模块负责输出剪刀机电机和夹送辊电机的速度给定,以及对剪刀机的角度控制。触摸屏选用GP系列工业触摸屏,通过PLC电源模块上的RS - 485兼容串行接口与PLC进行通讯,触摸屏用于飞剪参数的设置和飞剪运行监控 。剪前机架的编码器信号经编码分配器分配信号后,其中一路送至飞剪控制PLC,供计算轧件速度之用。飞剪传动电机编码器也经过信号分配后,一路作为传动装置闭环控制之用;一路进PLC供飞剪角度控制等计算之用。现场检测信号主要是热金属检测器的检测信号,热金属检测器是一个检测热金属运动方向和头尾出现时刻的装置。机架和飞剪的直流电机的传动装置均都采用西门子6RA70 SIMOREG DCMASTER系列整流器 。

2.2 控制原理

在该飞剪系统设计过程中,通过软、硬件的配合,可着重弥补剪切定位不精确、运行不稳定以及剪切速度不高等缺陷。其具体相关控制原理为:

(1) 头部剪切超前率或尾部剪切滞后率问题。飞剪剪切时,一方面要求控制系统在预定时间内能完成剪机启/停,制动周期运行,另一方面,剪切机构应使剪刃从开始剪入到剪切终了的过程中其线速度水平方向的分速度等于或略大于(尾部剪切时应小于)轧件速度。

(2) 轧件进飞剪的速度。应用2种不同算法可以得到剪前机架过来的轧件的速度。

①辊径法:根据剪前机架轧辊直径和机械速比以及电机转速,直接算出轧件线速度。

②测量法:飞剪前安装有2个热金属检测器HMD1和HMD2,当轧件头部或尾部到达HMD1时,高速计数器开始进行计数,直至HMD2 头、尾部信号到达,此时,计数值对应HMD1与HMD2之间的距离,可求出每个脉冲周期轧件走过的距离。应用中将两种算法相互结合,互相弥补,在不同阶段选择不同的优先算法,可做到精确控制剪切长度。

(3) 飞剪启动时间的研究与确定。当HMD1检测到轧件头部或者尾部时, PLC系统根据飞剪前机架的速度基准值和可调节的超前系数计算出飞剪的速度基准值。飞剪电机的启动采用恒加速方式,也就是启动斜率恒定,因此可计算出剪刃从原位启动加速并到达剪切位置的时间,以此来确定飞剪启动指令发出的时机。

3 系统软件设计

软件的核心问题是要对各种检测信号进行及时准确地判断以及对相应的设备进行控制,软件程序主要由轧线信号及处理、夹送辊操作、飞剪驱动模块、头部剪切操作、尾部剪切操作、单剪切、报警等模块组成,实现对信号的接收、分析、处理、控制、启动、制动等一系列操作。

3.1 PLC程序设计

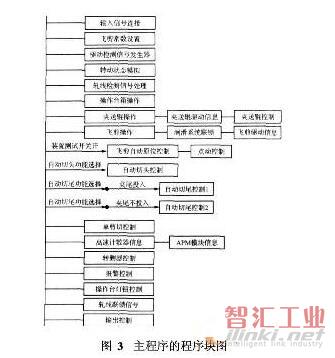

飞剪系统的PLC 程序用Logicmaster 90 软件编写,程序编写采用模块化方式。主程序由多个子程序组成。主程序的程序块如图3所示。

飞剪控制GE 90 - 30 PLC框架如图4所示。

3.2 HM I画面制作与功能

在本研究中,触摸监控器选用Pro2face GP23012SC41224V 6寸STN彩显。Pro2face触摸屏画面采用GP2PRO /PB Ⅲ软件开发。在HM I画面中可实现剪切超前率、滞后率、切头长度、切尾长度的设定;自动切头、自动切尾、自动切废等功能选择;以及热检信号监视功能、应急剪切选择功能、剪刃位置监控等相关功能。并实现HMI各参数、按钮与PLC之间的交互通讯。其主菜单如图5所示。

4 结束语

高精度飞剪控制系统是轧钢电气中最复杂、最有研究价值的部分,精确可靠的飞剪控制系统对轧钢生产水平的提高起到重要作用。本研究所设计的高精度飞剪控制系统达到了预期的剪切精确度和响应速度。剪切速度最大可达22 m / s,剪切精度达到误差小于10 mm的水平。这一控制效果在目前国产飞剪控制系统中处于先进地位,且系统成本大大低于ABB等进口系统。

(审核编辑: 沧海一土)