许多复杂外形的船用零部件(如曲轴、柴油机外壳)在制造过程中需要精加工,而单轴车床往往解决不了问题。数控加工中心(CNC)是由机械设备与数控系统组成的使用于加工复杂形状工件的高效率自动化机床,它是高度机电一体化的产品。

本文以HJD-4 型五轴加工中心试验机为科研平台,该平台以三菱PLC(型号FX2N-80MT)及其运动控制模块20GM为核心,并配备继电器、接触器、开关按钮等辅助器件。设联动轴为加工中心的X 轴、Z 轴,由步进电机(型号57BYG250E)拖动,其驱动器型号是SH-20806C。

实验机加工中心坐标系如图1 所示,其中黄色箭头方向是X 轴,红色箭头方向是主轴Y 轴,绿色箭头方向是Z 轴,白色箭头方向是刀库T 轴,深蓝色箭头是转台C 轴。

图1 五轴加工中心

图1 五轴加工中心

一、系统框图

控制方案系统图如图2 所示:

图2 系统控制框图

图2 系统控制框图

(1)上位机。由用户通过PC 机在三菱FX2N-80MT 的PLC 专用软件FXGPWIN 进行梯形图程序的编写,并通过232 通信线传送给PLC。

(2)PLC。用户可以通过手动按钮或控制盒输入开关量给PLC,通过计算后PLC 将产生驱动器电源开关信号,并通过运动控制模块20GM 控制步进电机驱动器。然后,驱动器拖动数控机床的X 轴步进电机和Z 轴步进电机完成两轴联动。

(3)20GM。安装时,与PLC 固定在同一金属槽中,并通过内部扁平线缆和PLC 接口电路连接。在PLC 的作用下,它会向步进驱动器发出控制脉冲。用户可以通过上位机中20GM 专用软件FXVPS-E 对步进参数(如脉冲频率、运动轨迹)等进行设置,并通过232 通信线进行传输。

(4)步进电机驱动器及步进电机。在接收到脉冲信号和方向信号后,通过连接丝杆完成拖动。

二、硬件设计

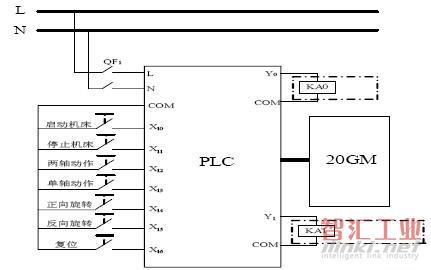

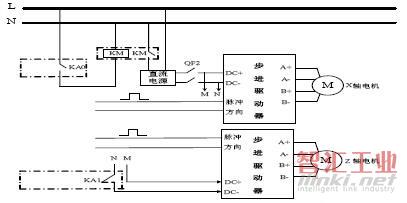

硬件部分包括输入部分和输出部分,见图3 和图4:

图3 输入部分

图4 输出部分

其中,PLC 的电源控制开关是QF1,它通过内部扁平编程电缆和运动控制模块20GM 连接(如图3 中较粗黑线)。PLC 的输入按钮包括机床启动X10、机床停止X11、两轴动作按钮X12、单轴动作按钮X13、正向X14、反向X15 以及复位X16 等多个项目,主要用于用户输入开关量;PLC 的输出是Y0 触点和Y1 触点,其中Y0 通过继电器KA0 的线圈连接到公共端COM,并通过KA0 触点连接接触器KM 线圈,由KM 的触点和空气开关QF2 一起控制X 轴和Z 轴步进电机驱动器的通断。

Y1 触点通过其常闭触点Y1 控制Z 轴步进电机驱动器的通断,从而使机床处于单轴动作状态。

当线路连接完毕后,合上QF1,并将PLC 的状态开关拨至“PROG”编程状态,此时将梯形图文件传送至PLC。将20GM 的编程电缆也连接到上位PC 机上,并将20GM 的状态开关拨至“MANU”手动状态上。然后通过拍20GM 专用软件 “FXVPS-E”将定位程序传送至20GM。

将开关QF2 合上,并将PLC 的状态开关拨至“RUN”状态,将20GM 的状态开关拨至“AUTO”状态,PLC 的Y0 输出从而使KM 主触头闭合,驱动器1 和驱动器2 得电。按下PLC 输入端的“复位”按钮后,X 轴和Z 轴将回到原位,整个系统处于归零工作状态。其中,HJD-4 试验机已在原位设置了位置开关,用于系统硬件归零。

若断开开关QF1,PLC 将失电,从而步进驱动器也会失电,导致整个系统处于断电状态。

三、软件系统设计

20GM 模块的数据缓冲区有专门针对X 轴和Z 轴的字区域(BFM20 和BFM21,各16 位),其每一位都具有不同的功能特性,其示意图如图5 所示。其中,BFM20 用于设置同步2 轴和X 轴的运动方式,BFM21 用于设置Z 轴的运动方式。

图5 20GM 程序位设置格式

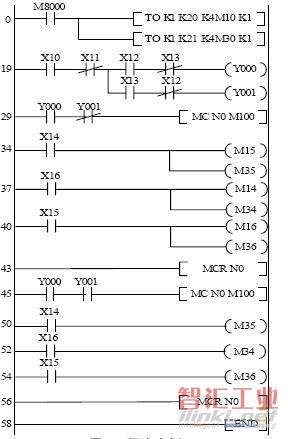

我们需要编写相关的程序并从PLC 发送至20GM 的缓冲区中,具体程序流程图如图6 所示。首先要通过用户输入的按钮组合判断工作模式,从而产生两个分支,分别是两轴联动模式和单轴动作模式,后在不同的工作模式下开始加工。具体PLC 梯形图程序如图7 所示:

图6 程序流程图

图7 程序实例

其中当M8000 得电时,PLC 将K4M10 和K4M30 寄存器的数据(字长为16 位)传送到1 号单元(20GM)的特殊功能模块BFM20 和BFM21 中。然后通过X10 和X11控制两个联动轴的通与断,并通过X12 和X13 来控制数控机床的工作状态(单轴动作和两轴联动之间切换)。当机床处于两轴联动状态时,Y0 导通输出,并通过复位、正向以及反向控制其工作;当机床处于单轴动作状态时,Y1 和Y0 同时导通,此时Y1 会通过常闭触点KA1 断开Z 轴电机,从而使X 轴电机单独工作,在该状态下也可通过复位、正向以及反向控制工作。

当两轴联动工作设置完毕后,可打开主轴(即Y 轴)变频器控制开关,加工开始。

四、结论

本方案有如下特点:

① 控制方法简单:用户可以通过手动切换单轴动作和两轴联动,使用方便。

② 可移植性强:可将代码嵌入大型立体加工程序中,作为一个流程环节使用。

③ 扩展性强:通过PLC 中寄存器的设置以及硬件电路扩展,可将联动扩展到两轴半、三轴等更为复杂的场合中。综上所述,本方案具有一定的研究和实用价值,可广泛应用于船用零部件制造及其他机械加工领域。

(审核编辑: 沧海一土)