0 引言

用于人体静脉注射的抗生素等粉针剂,在国内的医院是一种主流药品,它能减少药品在运输过程中的破损率,并且使用完的瓶子有利于环境回收。粉针制剂的分装原理有多种,目前,国内普遍使用螺杆分装完成。螺杆分装是利用螺杆间歇旋转,并通过控制螺杆的转速按计量要求将粉剂定量装入刭西林瓶,它由于分量可以任意调整,是目前广泛应用的产品。

螺杆分装系统大致可分为3个技术时期:第一代为螺杆装量由步进电机与集成电路控制的技术;第二代为螺杆装量由步迸电机与PLC控制的技术;第三代为近期的螺杆装量由伺服电机与PLC控制的技术。对于目前国产医药粉剂分装机而言,主要还是使用PIE加步进电机来构成的一套控制系统,按照这种配置来控制的机器,分装精度在使用一段时间后不太稳定,调整也不方便。随着制药行业生产自动化、控制精密化、维护简便化的发展趋势,文中采用PLC、HMI和伺服技术相结合实现各分装机构的同步协调控制。

1 工艺分析

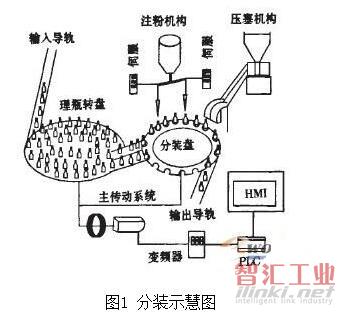

医药粉针剂生产的整个流程可基本分为3个部分:前处理(包括洗瓶、灭菌、风冷),制备(包括药品注粉、压塞、轧盖、灯检),后处理(包括贴签、包装)。作为制备环节核心,螺杆分装机的分装精度和速度决定着整个生产线的质量和效益。图1为系统的分装示意图,其具体生产工艺为:

西林瓶理瓶转盘进瓶螺杆注粉压塞出瓶。

经洁净处理的玻璃瓶被进瓶装置依次推送至分装转盘定位槽中并随之做间歇转动,在此过程中,分装螺杆完成间歇计量注粉、盖塞机构完成加塞压塞,然后瓶子被拨至输出导轨上送出。为了控制分装精度,螺杆头数一般不超过4头,系统采用双螺杆分装的结构,即主轴旋转l转,分装转盘转动1次,完成2瓶分装任务。整个过程强调分装盘与螺杆和盖塞器的同步协调性,以及玻璃瓶的定位准确性,达到无瓶不分装、无瓶不加塞以及分装前倒瓶剔除、分装后空瓶剔除的工艺要求。

2 系统硬件设计

2.1 系统控制原理

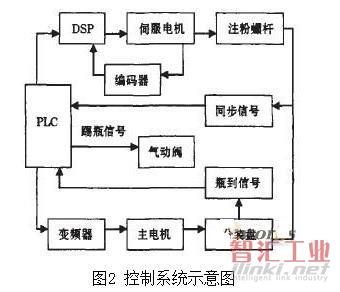

分装系统上有送瓶、注粉、压塞及出瓶等不同执行机构,为保证分装准确性,文中以Fx2n系列PLC作为控制核心,采用同步伺服电机来直接驱动分装螺杆,并选用交流电机驱动进出瓶输送装置、分装转盘和盖塞机构。整个控制系统由现场设备元件、信号采集元件、指令控制元件和状态监测元件4个单元构成。伺服系统采用SJT系列的三相永磁同步伺服电机,宽调速比,恒转矩输出,3倍过载能力,具有3 000 rpm的额定转速,2 500 p/r的码盘反馈脉冲精度。驱动单元则采用最新数字信号处理器DSP为核心、大规模可编程门阵列(CPLD)和MITSUBISHI智能化功率模块(IPM),集成度高、体积小、保护完善、可靠性好,控制过程一目了然。系统控制原理如图2所示。

螺杆分装是利用螺杆螺旋槽的容腔来计量物料。由于每个螺距都有一定的理论容积,因此,只要准确地控制螺杆的转数,就能获得较为精确的计量值。每次充填物料的重量可由式(1)求出。

G=Vrn0 (1)

式中:V为圈螺旋的容积,cm3,V=FL;r为物料的比重,kg/cm3;n0为充填一次螺杆的转数;L为每圈螺线旋周长,cm,L=πDm/cosθ;F为螺旋截面积,cm2,F=st/2。

螺杆转动的转数与角度是依托伺服电机实施的(即伺服电机转动的角度),电机转动的速度和转角是由电机驱动器输出的脉冲信号所决定的,驱动器输出由PLC进行控制,而PLC是依据人工设定的装量进行控制的。通过触摸屏的友好人机界面(HMI)的参数设定(主要有分装量设定、分装量调整,速度设定等),把指令传送到PLC中,就可以控制整个系统的运行。

2.2 控制决策

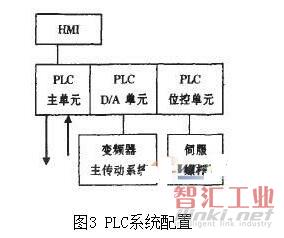

整个控制系统由主传动系统和螺杆分装系统2部分组成。PLC系统为完成螺杆伺服电机控制,需采用专用的位置控制单元模块,每台伺服电机接收来自位控单元的脉冲序列完成螺杆推进动作;而主传动系统涉及分装盘、压塞机构及进出瓶轨道的传动问题,为实现平滑调速,主电机采用变频器驱动,为此,PLC需配置1块D/A单元。具体控制模块如图3所示。

为了调节粉针的剂量,PLC需要不断检测螺杆转动的圈数,根据设置的参数和检测的螺杆转速计算出分装量的误差范围。系统中控制分装螺杆的伺服电机速度的检测采用光电编码器,其输出的脉冲信号输送到PLC位控单元内的高速计数模块FX2N-1HC进行计数。另外PLC选用绝缘型RS-232C通讯用适配器与工控机进行通讯,以实现参数的设置和监控。工控机采用研华AWS-825,用Delphi开发工控机的监控程序和控制界面。

2.3 协调设计

整个分装系统有送瓶、注粉、压塞及出瓶等不同执行机构。执行机构之间须有严格的时间和位置关系,也就是动作的顺序及时间的分配必须协调好。工作转盘、分装螺杆、盖塞机构的运动只有时间关系,只需进行时间同步化设计。图4为双螺杆分装系统的工作循环图,在一个工作循环(T=1s)内,当分装盘的药瓶定位槽转动至分装螺杆下方并且停歇时,螺杆完成下粉分装、压塞机构完成下行压塞,三者相互协调,保持同步。

3 系统软件设计

3.1 PLC软件设计

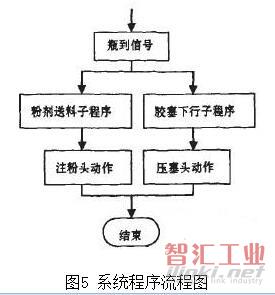

考虑到电机的启动、运行、调速和制动特性,为了完成控制功能,采用基于FX2N系列PLC的编程软件编写了系统顺序控制程序。为了编程方便,采用模块化的程序设计方法。大量采用代码重用,减少软件的开发和维护,由PLC、传感器、各种数据采集卡等设备实时采集数据,发出控制命令。图5为粉针剂分装控制程序流程图,在保证分装盘与分装系统同步的情况下,粉剂药品的填充和胶塞振荡器的动作也必须保持协调一致。

3.2 人机界面设计

系统选用触摸屏作为控制级的人机界面,具有直观、灵活、操作简便等优点。操作指令由RS-232通信协议送入PLC,再通过PLC控制软件对该指令进行处理,发布驱动命令信号。触摸屏程采用用Delphi6.0编写,通过RS-232接口与PLC编程口相连。Delphi具有开发快速,执行高效、用户界面好,操作简便、对硬件及软件环境要求低等特点,很适合可视化编程。根据工艺要求设计了4个界面,分别为:主界面、自动控制界面、手动控制界面、状态监控界面,各界面间可相互切换,操作方便。图6为手动控制界面。

手动画面上的启动按钮用于系统自动启动,急停按钮用于发生紧急情况时停止系统运行,复位按钮用于故障解除之后系统复位和警报解除,并且设置若干个指示灯用来显示系统的运行状态;状态监控画面显示各机构运行情况,当系统某处发生故障时,相对应的指示灯亮并发出警报,提醒工作人员现场修复。

4 结束语

现代制药装备需要很高的控制精度、较宽的调整范围和良好的同步稳定性。基于伺服技术和人机界面的PLC粉针剂分装控制系统,不仅省去了系统按钮开关、指示灯所对应的PLC输入点,减小了PLC系统的规模,而且各控制单元在分装过程中具有良好的同步稳定性能,达到了医药粉针剂的生产工艺要求,在自动化生产线中发挥了重要作用。

(审核编辑: 智汇张瑜)