1 前言

随着市场竞争的加剧和科学技术的迅速发展,世界领域内先进制造技术(信息化,网络化,全球化)向国内转移,渗透,发展,产品的复杂程度不断提高,产品的生命周期不断缩短,对设计与数控网络制造接口的研究更加迫切,绿色制造是一种柔性化NCAD制造,主要体现在设计,数控设备,工艺,产品,组织管理,人员和生产等各方面,做到“一线多品种”和变批量生产。在时间、能耗、效率等方面体现更多的优越性。其过程具有动力学特性。NC数控编程与绿色制造研究体现在机电产品箱体零件等现代化制造过程中,在MCAD数控网络制造中心由数字文件到机械零件产出。MCAD主要过程:PRO/E设计工作站板金SHEET MEATE模块,在设计中建立模型(model)-板金零件剥离成型(sheet metal)-模数化设计-薄板材料与角度工艺系数优化设置-装配零件延拓设计-仿真模拟装配(assemble)-数控制造(数控冲剪、数控折弯)-焊接装配-涂装。NC数控冲剪是一个重要的组成部分,其核心内容体现在TOPS300排刀技术上,影响MCAD数控制造效率的主要因数之一为数冲时间和数冲零件的完整性,即减少二次加工,节能环保。

2 数冲NC编程模式

Tops 300用于NC排刀具有自动排料功能:只要制定一个任务(包括板材尺寸,设定排料方式,输入零件文件并设定数量),就可以自动进行排料,并可以灵活的进行手动微调,自身带有类似AutoCAD功能的模块,可以直接画出复杂的几何图形进行加工,还有自动检查轮廓是否封闭的功能。有自动布刀功能:只要配置好刀具库、选择几个参数,就可以完成一次基本正确的布刀,不满意处修改比较灵活。走刀灵活,可以把一条连续加工的走刀路径断开,任意设置断点、间隙、停止。对整张板的走刀可以进行优化,同样是设定一系列的参数,它就会按照所希望的方案进行整体走刀。对整张板走刀完成后,可以进行模拟,还可以生成每一种零件的走刀程序,以便车间利用小板灵活冲制。可以整张板移下分别取下,不影响机器连续工作,予留孔可以做完不取下,待设备安装需用时敲下。图1为船用配电板零件自动排料的一个NC程序,板材利用率高,节能,绿色高效制造。

图1智能配电板零件自动排料

对于优化排版布满整扳的情况,零件排入母板后.按照下面的程序步骤将多余板材切割下来,以备小尺寸零件使用。将采扳分类成册、堆放,以备小尺寸零件使用。

Aux.tool→Vertical/Horizontal(水平或竖直辅助线);Generrate→Without geometry→Row O.holes(点击起点和终点佗置即可):Manual→Modify→Overiaping→Modify(手动调整刀且的太小),Small parts→Manual removal→(手动暂停)

3 典型零件烦琐数冲缺陷

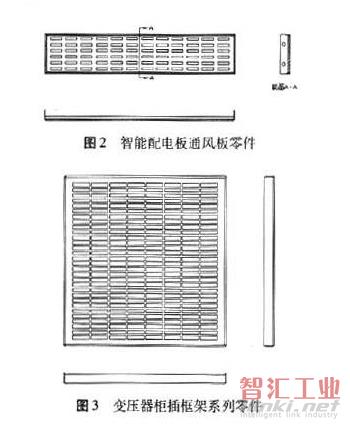

图2所示智能配电板通风板零件、图3所示变压器柜插框架零件是比较常见的零件。一般排月时。机器会默认刀其库中的刀只,在一个矩形孔内.连续接刀冲,例如图3所示变压器柜插框架系列零件有A; 1620刀次;B: 1440刀次:C: 540刀次;D:480刀次,在数冲过程巾是比较繁琐费时间的。

编程技术人员对成品零件进行分析研究发现:数冲下来的零件表面由于接刀频繁.断而毛刺非常多。由于撇形孔尺寸小的原因。毛刺修脚也有难度。批量堆放还造成工件表面拉伤。数冲次数多、时间长,使刀异螂损严重。

4 改进下QPS300编程默认模式:

将DXF文件转化为GEO文件,进人Drawing:检查是否有断线(若有红线则此处为断线);进入Technology;新建文件二选取板材,输人板材厚度及尺寸。

选择GEO文件放置,并进行走刀;点选Singlepart,对您个零件加刀。

Punching种改为Automatic并按图选择参数进行自动加刀上图为选择刀具;加刀结束后点击Transfersingle part to sheet,退回。参数修改:Standar选为Tools from list; TRLIMPF选为sctd;井在Rermoval中打勾;点击STRAT OK。

优化、走刀:进入Optimization将Sheet Optimization改为Aulamatic ,点击START完成优化。走刀:选择simulation-start,检查走刀是否正确、合理。

生成NC程序;进人NC pragram。在Automatic中点击strat即完成了NC程序的生成 改进TOPS300编程默认模式后,选用小板零件,配置专用尺寸模具。 从表1中看到:四种柜型各五套,原来12小时班冲不完。约12. 7小时,改进后仪需要5. 7小时左右,节省约7小时.生产效率提高55%以上,冲刀次数由原来的157500次,减少到9960次,减少幅度为63%以上。

检查工件悄况,接刀量少,毛刺显著减少,工件堆放表面拉伤悄况有很大改善。 由于数冲次数大全减少,模共的权耗月相应减少、模具的府拟份Σ与下列因数有关:在模具已定的情况下,数冲时间和数冲次数对模具的磨损量Σ显得非常重要了。

5 结语

机柜绿色制造数控编程研究是基于自动化水平较高的PRO/E数字化设计工作站,数控设备以及TOPS300编程软件,局域网和人员组成的有机整体,是一个以人为中心的人机系统的一部分。市场竞争加剧,先进科学技术迅速发展,先进的,价格昂贵的自动化硬设备,能满足客户需求更加个性化的形势,但必须重视设计信息的集成和人的参与,以质量信息反馈控制,强调正确的信息,正确的地方,正确的时间进行正确的交互,数控编程时,特别要求技术人员诊断影响生产效率的程序,改进优化程序,检验贯穿可视化图形文件中,保证新老产品高质量,低成本,快速一次成功,以保证响应快速供货或进入小批量生产的要求,强调[动作与时间研究](motion and time study),成为一种具有动力学特性的,适应市场经济的现代绿色编程设计制造方式。实践表明:经过程序的创新设计和过程调整匹配,实现了机柜等产品功能和品质的提高,数控次数减少,模具损耗降低,避免零件划伤,修磨量小,粉层污染少,环境卫生状况和空气质量有较大改善,提升了产品的外观美观能力和降低制造成本,使设计质量和制造效率显著提高。PROE/CAM技术自动绿色制造的实现,对社会产生了巨大的经济效益和绿色效应。

(审核编辑: 智汇胡妮)