0 引言

在工业生产过程中,经常遇到大行程、高精度的运动控制要求。定位控制系统的主要任务是精确控制刀具或物料的移动完成对各个定位点的加工。如果采用全功能数控系统来实现定位控制功能,这种系统虽然功能完善,但其价格昂贵。而且许多功能对于中低端机床的定位控制是多余的。目前中国国内广泛使用的是利用PLC或专用控制器控制步进电机或伺服电机实现定位控制。伺服电机精度高,成本也高。步进电机伺服系统一般都为开环控制,当启动频率过高或负载转矩过大时,易出现丢步或堵转的现象;在停止时也会因为转速过高出现过冲的现象,因此为保证其控制精度,应处理好步进电机升、降速问题。针对步进电机控制中丢步或失控的情况,采用给步进电机安装编码器,解决丢步或失控问题,取得了一定的效果;通过优化步进电机升降速曲线来改善步进电机的动态性能;设计具有失步补偿的步进电机驱动器;采用光栅尺,实现了较高的精度,但成本较高,主要应用于较短距离的精密定位控制。当进行很大行程定位时,无法消除传动机构带来的固有误差。

通过上述的分析,提出采用带型磁栅尺位移传感器,将工件位移转换成高速脉冲信号,实时反馈给PLC,构成位置闭环步进伺服系统。通过触摸屏设置定位长度和操作参数,实现物料的单段定位和多段连续精确定位。

1 利用高速脉冲指令实现位置闭环伺服控制原理

带型磁栅尺是在带型非导磁材料上涂上一层磁胶,在这条磁性带上记录N极和S极相间变化的磁极,采用拾磁磁头读取记录在磁尺上的磁信号,并通过检测电路将信号送入控制系统的位置环,实现对物料位移的精确测量,文献中对磁栅尺的工作原理及应用进行了详细的介绍。文献中,采用增量编码器,结合使用高速脉冲计数器,采用触发中断的方式,实现了对步进电机轴的精确定位,但仍然不能消除同步带等传送机构产生的误差。而采用带型磁栅尺,将送料小车实际运行的距离实时计数,通过与设定值比较,计数相等时触发中断,控制步进电机停止运行,这种方式实现定位可以消除传动部分产生的固有误差,能够达到较高的精度。

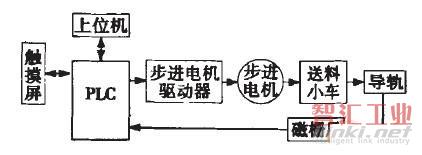

基于西门子S7-200PLC控制同步齿形带运动定位系统框图如图1所示。PLC通过PTO高速脉冲指令发出高速脉冲给步进电机驱动器,驱动步进电机运行。步进电机同步轮带动齿形带,齿形带带动切割锯水平运动,切割锯的移动距离通过磁栅尺产生AB相正交高速脉冲。输入到PLC的高速脉冲计数器。计数器的值与设定值比较,当送料台移动与距离即型材待锯切的长度与触摸屏的设置值相等时.触发中断,使步进电机停止运行。达到定位的目的。

图1 闭环步进电机伺服系统构成

2 位置闭环步进电机伺服控制系统在塑钢型材锯切中心中的应用

在研制塑钢型材锯切中心控制系统过程中,为了使送料机构(x轴)能够将长达6000mm的塑钢型材原料精确的定位到锯切位置,并能够实现在多点定位,提出了位置闭环步进电机伺服控制系统。

2.1 位置闭环步进伺服系统设计

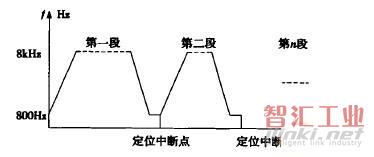

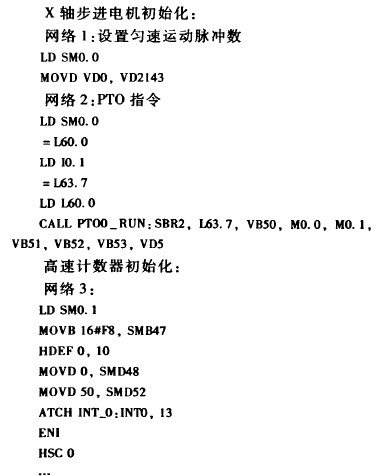

塑钢型材的锯切过程中。需要精确定位的有x轴:送料轴和z轴:刀具轴。控制器选用两门子S7-200 PLC系列CPU 224XP。这款CPU集成了两路高速脉冲输出点(Q0.0和Q0.1),最高输出频率为100KHz,用它来给步进电机驱动器提供高速脉冲,完全满足频率要求。CPU 224XP集成了多路高速脉冲计数单元可以用来接收磁栅尺反馈回来的位移脉冲信号。由于X轴与Z轴控制方式类似,下面就以X轴为例说明系统的实现。在x轴方向,磁栅尺直接固定在数控台上,磁头分别安装在送料台上,可随导轨移动。步进电机采用两相混合式步进电机,并配有128细分的驱动器。PLC可根据触摸屏设定的长度和段数,自动的向步进电机驱动器发送高速脉冲,脉冲包络曲线如图2所示。步进驱动器将PLC的高速脉冲细分后,驱动步进电机转动,并通过同步轮、同步带带动送料台。当送料台推动待加工塑钢型材沿x轴移动时,磁头对型材的位移进行计数,并将计数脉冲传送至PLC的脉冲捕捉端子。通过PLC内部计数器和预算可以精确计算出型材移动的距离。磁栅尺磁头根据检测送料台的位移,产生AB两路高速脉冲信号,传送给PLC的高速脉冲计数单元,从高速计数器读取的值与程序设定的脉冲值进行比较,当计数值与设定值对应的脉冲数相等时,触发中断,使电机停止运动,实现位置闭环控制。

图2多段定位包络裹

西门子S7—200 CPU 224XP支持六个高速计数器:HSC0到HSC5。每个高速计数器可以有12种模式可供选择。本方案中x轴磁栅尺信号输入选用HSC0,接线方式为:A接10.0,B接10.2,Z轴磁栅尺信号输入选用HSC4,接线方式为:A接10.3,B接10.5。工作模式都选用模式10,即计数器设置为A/B相正交计数器,无启动输入。使用复位输入。计数方式采用4倍速计数模式,实现正反方向计数。

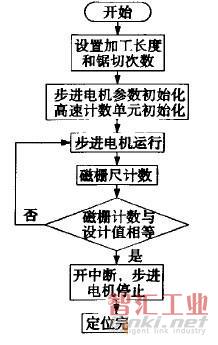

2.2 定位控制编程

西门子PLC软件编程环境Microwin STEP7 V4.0提供了脉冲编程模块PTO。利用PTO多段操作设计包络表,如图2所示。PLC高速脉冲从800Hz启动,正常运行频率为8kHz,当距离定位点较短距离时,减速至800Hz慢速运行。高速计数器的设定值与磁栅尺实际测量值相等时即当实际长度与设定长度相等时,产生中断,使步进电机停止运动,使系统按照磁栅尺实际测鼍值实现定位。加工过程中会出现多点定位控制。在每个定位点均采用中断产生定位的方法,通过编制单段定位控制子程序。并连续调用单段定位子程序的方法,实现每次加工过程中的多段定位控制。系统软件流程图如图3所示。

图3定位系统流程图

2.3 系统回零的实现

由于每次加工塑钢型材时,第一刀切割都是在型材的端部开始的,所以直接采用第一刀作为系统的零点,因此可以将数控系统必须回零点的步骤省略。回原点采用行程开关就可以达到控制要求,为了实现高速回零,同样采用上述定位控制中的方法,将之前送料小车走过的所有行程作为返回距离,控制步进电机升降速,实现高速回零。如果需要精确回零,可采用文献H1中提出的方法。在步进电机轴上安装增量编码器,利用增量编码器每转一周发出的z相脉冲即原点信号脉冲进行回零操作。

2.4 PLC控制程序

3 系统精度分析

基于磁栅尺的步进电机位置伺服控制系统,系统精度主要决定于步进驱动系统、同步带传动系统和磁栅尺测量系统。步进电机步距角为1.8度,步进电机驱动器选用16细分(最大128细分),即3200P/r,步进电机每旋转一周带动同步带为32mm,即步进驱动系统精度0.1 mm;磁栅尺的分辨率为0.05mm,所以当步进电机驱动设置为16细分时,定位精度主要取决于磁栅尺位移测量系统。实际加工工程中加工精度为0.06mm,符合塑钢型材加工生产的工艺要求。

4 结束语

采用磁栅尺和PLC基本指令实现了送料台单点和多点定位控制系统,虽然不是真正意义上的闭环反馈系统,但能够实现较高的定位精度和运行速度,使得行程较大的定位控制的技术门槛和研制成本大大降低,在很多场合可以替代原有昂贵的数控系统。该设计成功应用于塑钢型材锯切中心控制系统的开发中,取得满意的定位精度,具有很好的推广价值。

(审核编辑: Doris)