运动能量是电动螺旋压力机的主要技术参数之一,能量的大小取决于飞轮转速,在大惯量负载条件下,最大运动能量的性能指标的实现,离不开输出转矩的快速响应,另外,由于电机频繁的进行正反转,一直处于起动一制动一起动的非稳态过程,电流较大,转子发热严重,电机温升的问题比较突出,而行程次数是压力机的另一重要指标,为了保证设备的长期稳定运行,必须采用可靠的方法控制电机温升,基于上述性能要求,本文提出了一种基于PLC(可编程控制器)的电动螺旋压力机控制系统,该系统以西门子可编程控制器S7-300和ACS800变频器为控制核心,辅以触摸屏TP170B作为人机交互。

1 系统结构原理

S7-300系列PLC采用组态硬件的方式来组态CPU和扩展模块,组态操作由STEP7软件完成,本系统采用CPU本身集成的数字量和模拟量,不需要扩展模块,系统结构如图1所示。

通过高速计数口HSCO检测滑块位移;模拟量接口实时输出速度或转矩指令给ACS800变频器,数字量输出控制变频器触点的闭合或断开同时驱动2个电机带动传动机构运行;其余的数字量主要处理控制按钮的操作和各类指示灯的显示;数据显示和参数设定由触摸屏TP170B完成,CPU通过DP口与触摸屏进行通信。

1.1 滑块位移检测

系统采用同步带轮结构检测滑块位移,同步带固定于压力机机身,滑块移动时带动与同步带配合的增量型编码器运转,发出一定频率的差分信号,经过信号处理输入高速计数口HSCO处理,单位脉冲对应的位移量

Sp=πD/P,(1)

式中:D为同步轮节圆直径;P为编码器线数。

只要通过HSCO不断检测当前脉冲数,再乘以单位脉冲对应位移量,就能得到滑块实时位移。系统采用2000线的编码器,输出5 V差分信号,Sp约为0.045 mm,脉冲信号最大频率不超过20kHz,因主机与控制柜有一定距离,采用抗干扰能力强的差分信号,但高速输入口不能识别差分信号,且最小高电平要求15 V。因此需将差分的A+,A-,B+,B-信号转化为单端A和B相信号,并进行电平转换。

系统的信号转换电路见图2,图中只画出了A相的信号转换示意图,首先由MC3486芯片将差分信号转化为单端信号,再通过高速光隔将5 V的脉冲信号转化为高电平为24 V的脉冲信号输入HSC0高速计数口,高速光隔工作频率应高于编码器信号频率的最高值,本系统采用PC900。

1.2 双电机驱动

系统采用ACS800变频器同时驱动2台相同规格电机,电机在变频器输出端并接,变频器整定时输入等价的单台电机参数,例如采用2台功率11 kw,转速970 r/min,电流22 A的电机,则输入电机参数时输入22 kw,转速970 r/min,电流44 A。这样,整定后驱动器实际上是将2台电机组合当作1台进行控制。

ACS800变频器控制核心采用先进的直接转矩调速技术,直接转矩控制在定子坐标系下分析交流电动机的数学模型,直接把转矩作为被控量进行控制,通过转矩滞环比较器将转矩波动限制在一定的容差范围内,同时通过滞环比较器保持磁链幅值基本不变,完成对转矩的进一步控制。直接转矩控制借助于转矩、磁链的离散的两点式调节,产生最优化的PWM开关信号,以输出恒定的设定转矩为目的,从而获得转矩的高动态性能,因为保持磁链恒定的情况下,转矩基本与电流成正比,将转矩限定在一定容差范围内,电流波动小,不会引起电机发热。

驱动器有转矩信号和速度信号输入通道,转矩信号4~20 mA,速度信号0~10 V,可通过控制方式选择触点来选择转矩控制模式或速度控制模式,转矩控制模式下,转矩给定有效,4 mA对应设定的最小转矩参数,20 mA对应设定的最大转矩参数,输出转矩与输入信号成线性关系,并保持定值;速度模式下,速度给定有效,0 V对应设定的最小速度参数,10 V对应设定的最大速度参数,速度模式控制电机速度保持恒值,并与输入信号保持线性比例关系,电动螺旋压力机的突出优势之一就是能量精确可调,因此采用速度控制方式,在能量设定后,保持电机转速恒定,即保持飞轮转速恒定,从而保证每次打击工件时的能量一致,转矩模式用于特殊场合,打击完毕回程时进行电机制动,通过制动电阻将回馈的能量释放。

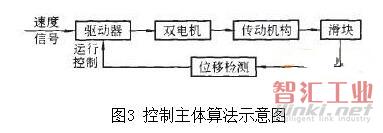

如图3所示,PLC根据用户设定的能量预选参数,计算出对应的电机转速,并求出速度信号模拟量AQW0。打击时,PLC输出AQWO至变频器速度指令输入端子,通过运行触点的闭合或断开来控制电机带动滑块往复运动,完成打击工序。位移检测装置实时检测滑块位移,调整电机的运行模式,实现各种功能。当出现意外故障时,能迅速采取措施保护主机,变频器采用开环控制方法控制电机,减少了故障环节,提高了系统稳定性。

2 软件系统设计

软件系统在STEP7环境下采用梯形图编写,STEP7提供大量的组织块与用户程序接口,组织块的多少和具体的CPU型号有关,本系统运用循环处理组织块OB1,暖起动组织块OB100和中断组织块OB35,PLC采用循环执行用户程序的方式,在S7-300系列中,OB1是用于循环处理的组织块,即主程序。OB1循环执行用户定义的功能块或功能程序,并支持中断,OB100组织块在CPU暖起动时执行,且只执行一次,可用于系统的初始化,OB35为循环中断组织块,中断周期可由STEP7直接设置。中断周期由程序大小决定,若设置太小则PLC进入停止状态,所有系统组织块的属性设置和硬件组态都可由STEP7完成,用户只需要关心自己的程序功能块,在组态完毕后将程序下载至PLC即可,PLC上电后,先执行OB100组织块,初始化完成后,不断循环地执行OB1,循环时间监控模块监控PLC扫描时间是否超过允许值,若超过允许值,则可触发相应的组织块,执行用户设定的一系列操作,应注意的是,当程序运行时,所有对数字量输出的操作都暂时保存在数字量输出映像里,在一次扫描周期结束后才真正从输出端口输出,在编程中应特别考虑。

根据螺旋压力机控制系统的要求,将主程序分化为多个子程序模块,系统软件结构如图4所示,各模块做到功能独立,易于扩展。

初始化模块即OB100主要完成各个输入/输出点,辅助标志位M,模拟量输出的初始化和系统相关参数的设置,程序编写时,利用辅助标志位M作为用户程序模块的运行使能位,每个程序模块对应各自的辅助标志位,若辅助标志位为1,则执行对应程序;若为0,则退出程序。

设置定时中断组织块OB35中断周期为5ms,实时检测滑块位移和外部开关量等信号变化,控制辅助标志位的置位或复位,从而执行或退出相应的子程序,由于PLC是逐行扫描执行程序,而且每次扫描时间并不相同,因此在中断函数里进行辅助标志位的操作,保证了能尽快响应外部信号的变化,增强实时性,每次的打击能量也是通过在中断函数中求出打击工件时的滑块速度后计算得出的,具体算法如图5所示,图中所有变量单位均为脉冲数。

开关信号处理模块主要处理按钮操作、指示灯的显示、润滑控制等操作,参数处理模块是在用户通过触摸屏重新设置预选能量百分比和打击行程后,根据设定参数计算出系统运行时所需的参数,如速度信号模拟量等,点动模块实现滑块的点动运行,以保证以较小的速度实现可靠的合模对零,点动运行运用ABB变频器恒速模式,只要通过触点控制便可实现恒速模式的切换,通过参数设置恒速运行的速度大小,从而方便准确地设置零点,满足工程应用的需要,故障处理模块检测外部信号状态,若出现问题则进行相应处理。

下行打击子程序实现打击时能量的控制,首先输出设定能量对应的速度信号模拟量,考虑到机械制动器动作的延迟性,在开启制动器电磁阀后延时100 ms再闭合变频器运行触点,滑块加速至设定的速度后保持恒速下行。通过现场调整驱动器的PI参数获得更好的动态性能,打击完毕后电机反转回程。实际工况中,滑块在打击工件后回弹,则编码器信号A,B相的相序发生改变,即高速计数器计数方向发生变化。系统组织块SFB47的数据位STS_C_UP存储高速计数口的递增计数状态,中断程序检测该数据位的状态,若检测到电平跳变,立即发回程信号,进入回程控制程序。

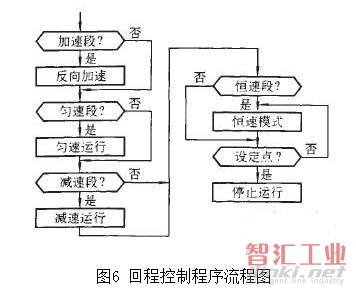

图6为回程控制程序流程图,为加快生产进程,要求回程速度越快越好,但为了使滑块准确停靠地在设定位移处,回程速度又不能过大,因为电机本身的制动能力有限,若速度过快则无法可靠停机,一般认为电机制动转矩不超过额定转矩,回程时首先加速运行至允许的最大速度,到指定位移后进入减速段,能耗制动回馈的机械能由制动电阻消耗,最终进入恒速模式并停车,加速段的初速度指令须大于0,对实现快速正反转有较大作用,停机运行时在变频器停止操作执行后,延迟100 ms机械制动器动作,这样可减少机械制动器的摩擦损耗,延长寿命。

3 测试及结论

对J58K_250型电动螺旋压力机试打测试,预选能量100%,打击行程300 mm,以约18次/min的频率连续运行8 h,室温34℃。每隔5 min检测电机温升,温升实测曲线(图略)表明,起初电机温度上升较快,在运行2 h后,温度稳定在91℃左右,电机绝缘等级为F级。

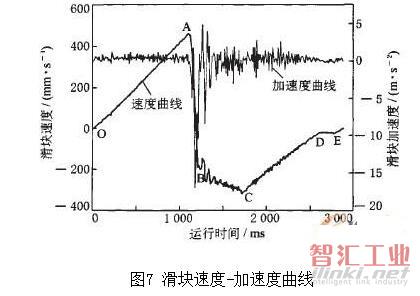

为检测电机转矩响应的快慢,将编码器信号并接至研华PCL-833计数卡,运用10 ms中断实时采集一次完整的打击过程的滑块位移信息,并给出图7所示的滑块速度-加速度曲线。

对速度曲线,OA段为滑块下行加速段,近似一条直线;AB段滑块打击工件并反弹,历经加速回程段BC,减速段CD和恒速段DE,最终停机,停靠在设定位移。由于外部负载一定,因此加速度曲线反映了电机输出转矩的大小,可以看出,输出转矩存在较大波动。但速度曲线OA段近似直线,因此如果将整个过程分作若干区间,那么每个区间内平均加速度基本相等,速度曲线AB段反映了驱动器控制电机从输出正向最大转矩到负向最大转矩的转换能力,由图看出,当前负载条件下实现快速正反转的时间不超过30 ms,对每次打击过程的实际能量和回程位置进行统计分析,能量最大波动范围不超过设定能量的2%,回程点在设定位移的;2 mm内。

综上所述,双电机驱动的基于S7-300的电动螺旋压力机控制系统,电机转矩响应迅速,能量、回程控制精确,长期运行电机温升在允许范围之内,满足了生产要求,并已成功运用于J58K系列电动螺旋压力机中。

(审核编辑: 智汇张瑜)