一、PLC的结构和工作服理

PLC是英语Programmahle Lagir Controller的简写。中文全称为可编程逻辑控制器,按照国际上通用的定义,可编程控制器是一种在工业制造环埃下。为了提离工业生产效率血设计的一种利用数字运算的方式来进行操作控制的电子系统。它发挥作用的主要方式就是将各种权序性的指令存储在存储器上,这些衍令的内容也应当包括内部的存储工作、运算的执行逻辑、顺序的控制、计数与裸作等多方面的内容,这些扮令通过数字的方式轴入或者抽出,以此来达到控制各种机械设备的运作和生产。简而言之,可编捏序控制器存在的目的仍然是为了工业生产所服务的,所以在整个控制没计工作中应该与孩个工业控制的体系一致,各项功能的设计和拓展依据一定的准则来进行。

PLC的控制设计功能,是信息技术的发展在工业产业上的一种运用,根据具体的使用环垅不同, PLC的具体控制方法与控侧对象也有着明显的区别,随漪控制设计技术的不新进步,越来越多的工业企业开蛤使用PLC控制设计系统。在PLC的运用中,由于其有强大的处理能力,所以可以用其作为控制核心,实现对工业过程的控制,在选用某种塑号的PLC之前,先应对被控对象的机构、运行过程、动作顺序逻辑关系作到全面的了解,对PLC的选择,应该以工业使用中典体擂要的功能为基础依据,另外,对于,些有特殊要求的工业设各而言可以考虑添加一些独立的附加配置,来使整个功能系统更加完普有序,特别是对于一些其有开发改造前途的工业设备而宫,为了使PLC系统在未来与整个工业控制的脚步一致,通常可以采用的方式就是增加一些扩展模块、添加一些扩展单元、对单元之间的连接方式进行改替和进步,实现输出单元、翰入单元独立和一体化的多元性发展。

二、PLC在数控工作台的控刹应用

在工作台的控侧使用中,PLC技术作为一种核心的控制系统还比较少见,在当前的工作台控制议茶中,需要用到的硬们一设备己经都是一些较为成熟的产品,井且很多的零部件都有着自己的独认标准,对这些已经成熟的硬件设备进行控制在撰前更多的是在采用,单片机的方式来进行,利用PLC对数控工作台的设备进行控制还处于起步探索阶段,

(一)控制要求。控制耍求,就是衍在对数控工作台进行控制设计的过程中,PLC应该发押怎样的功能,达到怎样的标准,满足怎样的要求。将PLC运用到数控机床的控制中。主要是为了实现对数控机床操作顺序的动作进行控制。当然,数控工作台的不同,PLC进行编程控制的方法也就会有所不同,以当前生产中常见的单轴控制的数控铣床为例二般使用的是毛菱公司制造的FX2N的主机和控制模块用来作为整个控制工作的核心。利用PLC来对数控下作台进行控制的首要目标就是要实现工作台工作的毯定与可维。对工作台的移动速度应当控制在,个合理的范围之内,并且工作台的操作方式也应该兼典手动和自动两种功能形态。

控制要求如下:启动时,按下按钮SB4, X003接通PLC内部辅助继电舒,主轴(工作台)电动机在星形接线状态下启动,使主轴(工作台)电动机进入三角形接线状态下运转制动时,持续按SB3,使X002常开触点闭合,接通T2线朋,T2开始计时,经过12s, T2常开触点闭合,Y004线圈得电,接触餐X115吸合.要停车时,只需按下按钮SB3, X002常闭触点断开,使辅助继电器M1, T1以及Y001,Y002晰开.电动机处于自然停车状态工作台点动,按下按钮SB5, X4接通Y001,Y003线口,搜触鉴KM2, KM4吸合,便主轴(工作台)电动机在星形接线状态下运动,松乎即序工作台变速将变速装置旋转到所需位健,技下变速按钮SB6便X0055接通,复位条件满足,迅速夏位,当Ta的定时时问1.5s到了后,T9的常开触点闭合,辅助继电器M7钱圈得电,于是M7常闭触点断开,便计数器C1的复位端断开,C1开始计数。计数对象是丁3触点接通次数(即变速的次数)M7常开触点闭合,接通Y35线胭,于是锁杆电磁阀吸合,锁杆运动行程开关SQ1被压下,X016接通,下而变速伺服开始,Y035常汗触点接通,使Y041线圈动作。指示灯HL2亮,因为X016, M7的接通,Y001, Y003线圈先后接通,接触器KM2, KM4吸合,主轴(工作台)电动机在星形接线下伺服运转,常开触点X016, Y001闭合.使T3动作并开始计时,1s后T3常开触点闭合,使C1计数一次,在第一次伺服变速实现后,操作者松开SB6再按下,开始第二次伺服变速1T3常开触点再闭合一次,C1又计数一次。山于C1设定值为2,所以此时C1动作,其常闭触点断开谈梁运动根据程序线圈YU23或Y022接通,带动横梁作上升或卜降运动,松手即停。X022, X023对应横梁上,下限位开关SQ5、SQ6,X020对应侧刀架向上限位开关SQ3该部分的控制结构框图如图1所示。

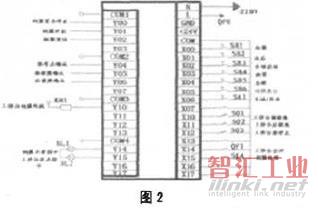

(二)控制电路,按上面的要求,LC输入/输出地址如图2所示来确定。

这当中,SA1为两位选择并关,SA1转至手动的同时,数控工作台可用按钮SB1向前SB2向后控制其前后移动;SA1旋转到自动的时候,按SB3自动启动,数控台根据驱动控制程序动作此外,需要设计SB4回零按钮和SBA急停按钮.并设计S&s伺服复位按钮,从而实现数控台回原点与紧急停止动作及错误复位,数控台回原点之后信号灯HL2即亮数控台需安装三个接近快关:SQ1、SQ2、SQ3,在这三个开关中,前两个开关的控制校个工作台的前后硬限位.第三个开关则是整个工作台的参考点开关,这个开关的用途就在于控侧设备返回到原点进行操作。对数控工作台进行远程控制,需要在伺服放大器写PLC之间进行信号的传递,完成这项工作的就是翎出地址Y0-Y6。

PLC与伺胀放大器的接线图.如图3所示PLC的接线只需要接电游瑞(DC21V),把CON2连接到伺服放大器的CN1A即可伺服放大器的电源为交流200V需要一个380V/200V的变压器,伺服电机的电源端和编码器反愤直接连到伺服放大器上即可,伺服放大器CN1B的紫急停止,ENG端在系统运行正常时要求它常通,它断开后放大器急停,伺服放大器CN1B的正极限LSP负吸限LSN常通即可当放大器正常工作时,其ALM端输出低压电平,SKA线圈断电。

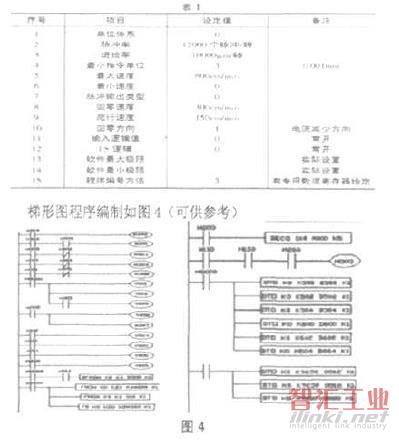

(三)参数的设互。PLC的参数决定其运行的条件,每个参数被分配到一个特殊的数据寄存器,设皿参数的方法有两种,一是用专用软件写入;三是用编程器传入或用触摸屏选项写入,一般常用第二种方法,因为其操作简便设盆速度块,常用参数设里如表1。

开机后,从PLCFX2N的缓冲存储器#5#4读取当筋值,至D301、D300中,并应通过触摸屏的显示,从PLC的M300-M307发出的启停,正反旋转回零,操作命令写入Fx2V的缓冲存储器相对应的位后就可以实现相应的操作,数控工作台的快进、漫进、快退位盖值和速度值通过触摸屏设1到PLC的D500-D505D600-D605中,再写入FX2N的相应缓冲存储器。此外,手动速度和前后软限位均可以通过触摸屏设置到PLC的教据寄存器D内后再写入到FX2N的相应特殊组冲存储器。

(审核编辑: 沧海一土)