一、引言

汽车安全性能检测系统应用于各市的汽车检测线上,可对车辆进行外观、底盘、测滑、轴重、制动、速度表、前大灯、废气、烟度、喇叭声级等项目的安全性能进行检测。汽车安全性能检测线各检测工位的分布情况如图1所示。

图1 汽车安全性能检测系统线检测工位

检测线采用分布式网络控制模式,具有较高的可靠性与并行处理功能.检测速度与检测精度大大提高。检测线系统设三个工位,正常检测采用流水线作业方式,若有工位空闲,可有更多车辆进入空闲工位检测,实现检测系统并列运行、顺序运行和独立运行三种检车方式,最多可三辆车同时在线检测,检测速度不低于20辆/小时。系统共有数字量输入5路,模拟量输入9路,数字量输出7路;需控制的主要过程有速度实验台、轴莺制动检验台滚筒电机的转动;速度实验台、轴重制动检验台举升架的升降和侧滑板汽泵的启停及各工位显示屏的信息显示等。

二、检测系统的硬件结构

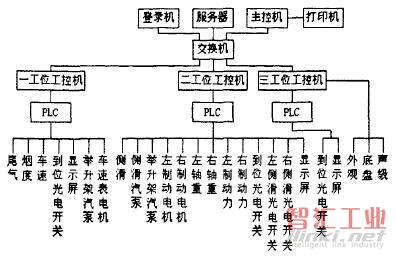

检测系统采用PLC(下位机)和工控机网络系统(上位机)组成二级网络结构。现场数据采集与过程控制通过PLC、工控机网络来实现,其硬件组成结构如图2所示。

图2汽车安全性能检测线控制硬件组成

上位机网络系统使用五台工控机,一台作为主控管理计算机完成各工位检测结果的综合管理,实时监控各工位检测进程,对已登录的待检车辆进行无序调度,完成最终检测结果的评判及最终检测结果的输出。还可对已检车辆的信息进行维护(包括添加、删除、编辑、统计和查询等)和车型数据库的综合管理,完成与数据服务器的数据交换等;一台作为登录计算机,通过登录调度软件完成,并与网络上各工位控制计算机、主控管理计算机和数据服务器的通讯,组成完整的检测系统;另外三台工位计算机能够独立通过下位机PLC实现本工位现场数据采集和检测流程控制,将检测结果及检测上况数据通过网络存入数据服务器。

下位机采用功能强大、可靠性高、维护方便且抗干扰能力强的LG K7M—DR20U PLC实现现场数据采集与过程控制。采用屏蔽电缆作为工控机与PLC、PLC到现场传感器之间的通讯介质,由于各节点距离小于500m,所以传输速率达200Mbps,可满足系统实时性的要求。

PLC网络在完成物理连接后,通过上位机中的力控组态软件内嵌的串口通信程序的配置。实现工位计算机与PLC的网络互连。

三、检测系统的软件结构

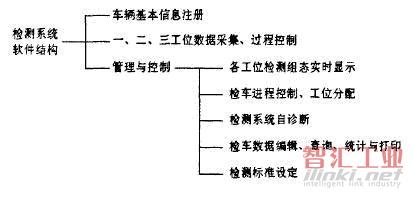

检测系统软件结构由三部分组成,即登录机上车辆基本信息注册系统、各工位机上数据采集控制系统及主控机上主控管理系统,检测系统软件结构组成如图3所示。

图3检测系统软件组成

车辆基本信息注册系统软件采用VB编写,主要完成车辆基本信息的磴录任务,所有登录过的车辆,再次登录只需要输入车号,其它信息自动填充。

数据采集控制系统是采用北京三维力控组态软件开发的测控平台。主要完成系统自检、数据采集与处理、传感器非线性处理、数据通讯、参数设置、车辆定位、动态图形及数据显示等功能,确保检测结果准确、直观。

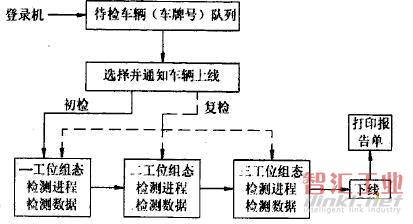

主控管理系统同样采用三维力控组态软件开发完成。主要完成待检车辆工位分配、实时显示检测线上各工位检测数据、检车进程和检测车辆排队情况、数据检索、检测标准设定、评定检测结果,自动判断在线工位,任一工位掉线都不会影响其它工位检测,主控人员对整条检测线的工作状况一目了然,主控机组态控制系统流程如图4所示。

图3检测系统软件组成

数据库管理系统功能强大,完全实现档案的无纸化管理;自动生成年报表、月报表、日报表,任意指定时间段内合格率、初检率、复检率的统计;根据应检车辆储存的检测车辆信息,在指定时间内查找漏检的车辆表,多种查询方式进行数据管理与统计;自动打印各种报表。并且数据库管理功能可应用户要求增加或定制。

力控是运行在windows98,NT/2000/)(P操作系统上的一种组态软件。使用力控,用户可以方便、快速地构造不同需求的数据采集与监控系统。组态软件是一些数据采集与过程控制的专用软件,是在自动控制系统监控层一级的软件平台和开发环境,能以灵活多样的组态方式(而不是编程方式)提供良好的用户开发界面和简捷的使用方法,其预设置的各种软件模块可以非常容易地实现和完成监控层的各项功能,并能同时支持各种硬件厂家的计算机和I/O设备,与高可靠的工控计算机和网络系统结合,可向控制层和管理层提供软、硬件的全部接口,进行系统集成。三维力控组态软件以计算机为基本工具,为实施数据采集、过程监控、生产控制提供了基础平台,可以和检测、控制部件构成多变、复杂的应用系统。

力控软件主要由开发系统(Draw)和界面运行系统(View)两部分组成。Draw是力控软件的核心部分和管理开发系统,它是一个集成环境,可以创建工程画面,配置各种系统参数,启动力控其他程序组件等,它的功能是建立现场动画、实时曲线图、历史趋势图和报警记录显示等。View界面运行系统用来运行由开发系统Draw创建的画面。

在检测系统中,主控计算机可运行Draw和View,而登录机、各工位机只能运行View。

采用Windows2000/NT网络操作系统作为以太网平台,数据采取集中共享管理。数据库采用SQL Sereve管理整个检测系统的各种数据资料。

四、检测系统设计原则

系统设计主要从提岛检车精度、高集成度、高枪车效率及检车的无序性等几方面考虑,同时为保证系统平稳、安全、可靠、高效的运行,最大限度减少运行故障,检测系统设计原则为:

分布式控制原则:检测系统采用分布式的控制原则,一般的过程控制和设备保护功能由各工位内的底层控制设备自动执行,同时将执行结果上传到主控机。主控机作为运行监控的决策机构,可以只是监视,不直接介入各工位控制系统内的控制,负责各工位之间的协调控制。采用分布式控制,一方面现场每天待检车辆数量较大,初检车辆的基本作息录入量较大,由一台或二台工控机组成的集中检测控制系统无法满足检车效率要求;另一方面,有些车辆只复检某个项目,采用流水线检测作业方式就缺少灵活性,降低了检车效率。

独立性原则:现场各工位控制系统之间在设计上应保持相对独立,不能因其中一个出现故障而影响其它控制系统的运行。

容错性原则:检测系统的软硬件各个部分或全部的故障不能影响各工位的控制和运行。系统对各种控制操作应有基本的诊断和防错功能,以阻止错误操作、误操作或结果相互冲突的操作。为防止不同操作员对统一监控点下达不同的控制指令,造成系统异常动作,应有控制优先权处理程序来处理此类指令。

安全管理原则:系统应有严格的安全和权限级别限制,不得随意越权操作。

自动处理原则:一般在各工位内的事故和故障,在没有及时得到主控室的响应时,应有现场工位的控制设备自动作应急处理操作,同时向主控室报警和报告处理结果。故障或事故范围较大,超出现场工位的控制范围时,由主控室协调处理,并做出相应的控制操作。

由主控机、登录机和工位控制计算机及PLC组成的控制系统,各工位信号通过100Mbps网络与主控机相连,完成全线车辆作业的指挥操作、设备控制、工作状态判定、信号采集处理及数据统计管理等工作。

采用PLC实现信号转换与I/O控制,其硬件结构简单,电气线路中间环节少,成本低,可靠性高,系统易于安装和维护;中间某一环节出现故障可单独处理不会造成整个系统停检,真正实现检测线各工位的独立运行、并列运行及顺序运行三种检车方式,以满足不同的检车模式。

五、检测系统实现的主要功能

实现多进程并发实时控制,能够进行多线各工位检测调度并可处理并行工位和多线枪测。在主控计算机和各工位计算机上控制与管理状态融为一体的动画显示画面,可对全线的检测过程进行直观的监视与控制。设备零位可自动纠偏调整,用软件方法对设备零位进行修正,除系统启动时自动修正外,在系统运行时可使设备动态对零位自动修正。系统维护人员可对检测项目判定标准进行调整,以适应国家或地方标准的变更。系统自动搜索已检车辆的历史数据,每辆车只需登录一次,以后登录时只要输入车牌号或底盘号等即可自动从检车库中取出车辆信息,减少登录工作量。

六、结束语

本文研究的基于PLC和组态软件的汽车安全性能检测系统利用了PLC抗干扰能力强、组网方便、适用于工业现场的特点,又利用了组态软件强大数据处理和图形表现的能力,融合了较先进的自动化技术、计算机技术、通讯技术、故障诊断技术和软件技术,具有可靠性高、组网简单、维护容易等特点。检测系统的设计采用了当前先进的软硬件技术,科学的联网方案,合理的工位布局,检测精度和检测效率较高。将PLC和组态软件结合一起作为汽车安全性能检测系统的核心,方案新颖实用,有应用推广价值。

(审核编辑: 智汇李)