石油资源的日益减少和人们环保意识的提高,迫切需要可节省能源和低排放甚至是零排放的绿色环保汽车产品。为此,世界各国政府以及各大汽车制造商都在加大力度研发各种不同类型的电动汽车,主要包括纯电动汽车、混合动力汽车、燃料电池汽车。从当前的技术发展情况来看,纯电动汽车由于受到电池性能的局限,续驶里程较短,难以推广应用。燃料电池汽车的基础设施投入巨大,车辆成本极高,更不易在短期内实现产业化。而混合动力汽车具有节约能源、排放污染低、续驶里程长、不改变基础设施的突出优点,是目前实现产业化的最佳产品。日本丰田、本田、美国福特等公司已经开发生产了成熟的混合动力汽车产品,并在欧美及本国市场批量销售。本文在对混合动力汽车的技术状况进行简要地概述后,介绍了自行研发的基于行星齿轮传动机构的货车混合动力机械传动系统及驱动系统的几种工作模式。

1 混合动力汽车的分类

混合动力汽车是采用传统的内燃机和电动机作为动力源,通过混合使用热能和电力2 套系统驱动汽车,达到节省燃料和降低排气污染的目的。使用的内燃机既有柴油机又有汽油机,但共同的特点是排量小、质量轻、速度高、排放好。使用的电动力系统中包括高效强化的电动机、发电机和蓄电池。

1.1 串联式混合动力电动汽车(SHEV)

SHEV(Series Hybrid Electric Vehicle)驱动系统是由发动机带动发电机,再带动电动机驱动汽车,发动机不直接参与SHEV 的驱动。动力系统采用电传动的方式,同时也为蓄电池充电,当发动机停止时由蓄电池的电能通过电动机驱动汽车。

SHEV 驱动系统的结构及其控制系统比较简单,动力特性更加趋近于纯电动汽车。SHEV 的缺点是在热能-电能-机械能之间的转换过程中,总效率低于内燃机汽车。整个系统体积大,质量重,一般适合大型客车采用,其结构框图参见文献。

1.2 并联式混合动力电动汽车(PHEV)

PHEV(Parallel Hybrid Electric Vehicle)驱动系统是由发动机通过变速箱驱动汽车,电力驱动系统通过蓄电池及电动机也并联驱动汽车,发动机经常工作在最佳工况下,起动、加速及高速行驶时电力系统参加工作。因此可以采用较小功率的发动机和驱动电动机,使得整个动力总成的尺寸较小,质量较轻,造价也较低。

PHEV以发动机为主要驱动模式。发动机被控制在低油耗、高效率和低污染的转速范围内稳定地运转。没有了SHEV在热能-电能-机械能的转换过程中的能量损耗,动力特性更加趋近于内燃机汽车。然而,并联式混合动力驱动系统结构复杂,需要一套严密的控制策略和复杂的控制系统。

1.3 混联式混合动力电动汽车(PSHEV)

PSHEV ( Parallel-Series Combined Hybrid Electric Vehicle)综合了SHEV 和PHEV 的结构特点,可以组合成更多形式的混合驱动的驱动模式。它既可以实现车载能源环节的联合,也可实现传动系环节的联合。这种结构典型的例子就是日本丰田公司的Prius 混合动力轿车。

2 基于PLC 控制的HEV 研发

2.1 HEV 传动系统设计

2.1.1 传动系统总体设计

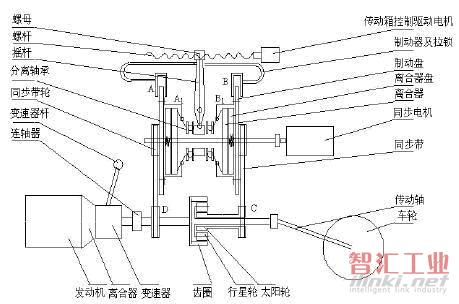

本研究的混合动力汽车传动系统如图1 所示,它是在一台前置发动机后轮驱动的小型货车上增加了一个三相变频永磁同步电机、传动箱及相关控制系统。传动箱包括一个单排行星齿轮机构,制动器A,制动器B,离合器A1,离合器B1,皮带轮C,皮带轮D,传动箱控制驱动电机,螺母螺杆,摇杆,制动拉索,分离轴承等部件。传动箱控制驱动电机通过减速机构带动螺杆正反转,螺杆正反转带动与之啮合的螺母沿轴向左右移动,螺母再同时带动制动器拉索,摇杆和分离轴承来分离结合2 个制动器和离合器。其中离合器采用传统的膜片弹簧式摩擦离合器,通过摇杆推拉分离轴承来分离和结合。制动器是采用自增力式的盘式制动器,通过制动钢丝拉索拉动产生制动力。同步电机通过花键轴与两离合器摩擦盘常啮合,两离合器外壳分别与两制动器制动盘固联,而且通过制动盘上固联的皮带轮分别通过皮带与皮带轮C,D 连接。发动机动力经离合器、变速箱与皮带轮D 和行星齿轮机构的齿圈连接,皮带轮C 与太阳轮固联,最终的动力将从行星架输出,经传动轴传至车轮。

图1 混合动力汽车传动系统示意图

2.1.2 传动箱的传动控制

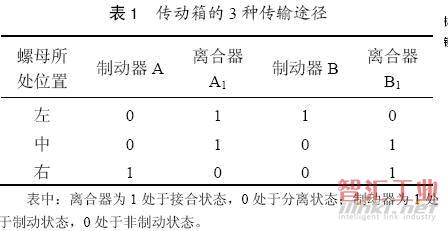

如表1 所示,传动箱具有3 种传输途径。传动箱上的传动箱电机驱动螺杆正反旋转,使螺杆上的螺母处于左、中、右3 个位置,螺母拉动摇杆和制动拉索分离或结合离合器、制动器。

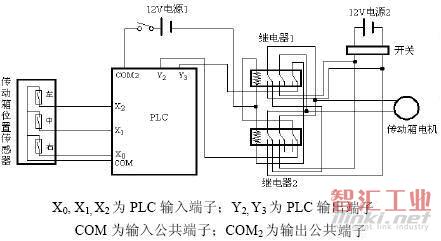

传动箱电机的工作有主控制器PLC 来控制。PLC 根据汽车所处的工作模式及传动箱位置传感器信号,控制2 个继电器1,2 的工作,再由继电器来控制电机的正反转。因为电机的旋转有一定的惯性,容易导致螺母的位置不准确,离合器、制动器的正常工作,为了减小电机的惯性,在传动箱电机断电时,需用导线将传动箱电机两极短路使之能耗制动。另外电机的其中一个接线柱通过外壳搭铁,而发动机蓄电池负极也是搭铁的,为了避免短路,电机与发动机不能共用电源。图2 是传动箱传动控制的电路图。

图2 传动箱传动控制电路图

2.2 混合动力汽车的工作模式

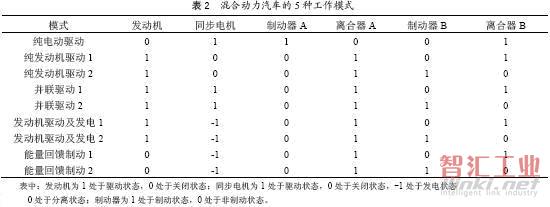

本研究的混合动力汽车有包括5 种工作模式,如表2 所示。汽车行驶时的主控制器根据实际的行车工况,自动采用合适的工作模式。

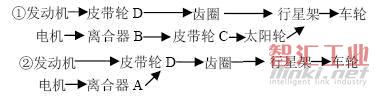

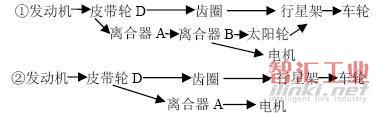

1)纯电动驱动工作模式

车辆起步及低速时,发动机不工作,由变频同步电机单独驱动汽车。动力传输途径为:电机→离合器B→皮带轮C→太阳轮→行星架→车轮。

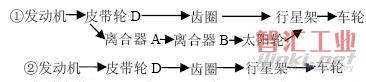

2)纯发动机驱动工作模式

在大部分情况下,由发动机单独带动汽车行驶。在该模式下,电机不工作,动力传输途径有2 种:

3)并联驱动工作模式

在汽车处于加速或者大负荷工况时,电动机辅助发动机驱动汽车,动力传输途径有2 种:

4)发动机驱动及发电工作模式

在电池组荷电状态较低情况下,汽车由发动机驱动,同时发动机带动电机发电,给电池组充电。动力传输途径有2 种:

5)能量回馈制动工作模式

车辆需要缓速或下坡限速时,主控制器根据制动踏板信号,向电机发出信号,使其处于反拖发电状态,向电池组回馈电能。当制动踏板信号继续增大时,使原有机械制动系统也开始工作,以首先保证满足制动安全性的需要。动力传输途径有2 种:

2.3 混合动力汽车驱动系统控制方案

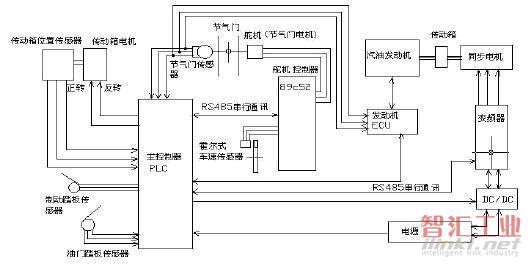

如图3 所示,本研究的混合动力汽车驱动系统采用PLC(可编程序控制器)作为主控制器,主控制器根据油门踏板传感器、制动踏板传感器、节气门位置传感器、车速传感器、传动箱位置传感器、电源荷电状态等一系列信号,确定混合动力汽车的工作模式,控制传动箱的传输途径,通过RS485 串行通讯控制发动机和同步电机(驱动电机)工作。

图3 混合动力汽车驱动系统控制方案

驱动系统各控制器之间采用单主机/多从机的组网方式,PLC 主控制器为主机,发动机节气门控制器(舵机控制器)、同步电机变频器等为从机。采用RS485 接口:异步,半双工,采用MODBUS 协议,波特率9600bps,数据格式:1-8-N-2,RTU。主控制器采用艾默生公司的PLC,结构小巧,运算速度快,抗干扰能力较强,可靠性较好;支持开关量、模拟量输入输出,支持高频输入输出;有2 个异步串行通讯端口:PORT0:RS232,PORT1:

RS232 或RS485;支持编程口协议、MODBUS 协议、自由口协议、ECBUS(艾默生专用协议),可组成1:N,N:N 网络等。

发动机节气门的开度采用一个舵机(特殊电机)来驱动,舵机通过舵机控制器来控制。舵机控制器采用89C52 芯片,为舵机提供固定频率不同占空比的脉冲输入,改变占空比可以改变舵机的转角,从而改变节气门开度。主控制器通过RS485 串行通讯

给舵机控制器发送节气门开度指令。另外,由于同步电机工作时产生的旋转磁场对电磁式的车速传感器会产生较大的干扰,所以,车速传感器采用抗干扰能力较强的霍尔式转速传感器。霍尔式车速传感器将车速信号传送给舵机控制器,再通过舵机控制器传送给PLC。

2.4 驱动电机的选择及控制

2.4.1 驱动电机类型选择

因交流永磁同步电机具有无电刷、低转子损耗,较高运行效率;同样体积的电机,永磁电机可输出更大的功率;转动惯量小,可获得较高的加速度;转矩脉动小,可得到平稳的转矩,尤其在极低的速度下能满足有高精度位置控制的要求;零转速时有控制转矩,可做到高速运行,并且能够改善电网的功率因数等优点,适合车用,所以选择永磁同步交流电机作为混合动力电动汽车的驱动电机。

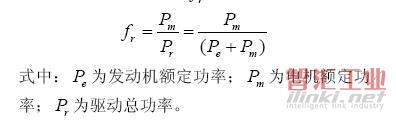

混合动力汽车的混合度是指混合动力汽车电系统功率与驱动总功率的比值。针对并联式混合动力驱动系统,混合度fr为:

混合度在10%以下的为微混合动力系统,10%-20%为轻混合动力系统,20%-30%为中混合动力系统,30%以上的为完全混合动力系统。我们研究的混合动力电动汽车属于并联式混合动力汽车,属于中混合动力系统,发动机功率为38kW,永磁同步电机功率为13kW,混合度为25%。所选的同步电机的其他主要参数:额定转速1500r/min,额定频率100Hz,极对数为4,额定电压380V。

2.4.2 电机控制

同步电机的控制器采用艾默生公司的EV6000变频器,支持直流输入、PWM 波交流输出,支持RS485 串行通讯,直流输入为500V 等。主控制器PLC可以通过RS485 串行通讯完成对变频器控制参数(启动、正反转、运行频率、停车方式、加减速时间等)的修改,实现对同步电机工作的间接控制,还可以通过检索变频器状态参数获取变频器运行频率、输出电流、输出转矩等参数。

因为车用电机要求转矩响应快,转矩和速度控制精度较高,而且作为驱动电机,需要频繁启停、加减速、正反转、驱动发电等,所以需要对电机转速和转速方向进行跟踪和判别,这需要在电机轴上安装PG(编码器),并对电机进行转矩矢量控制。结合电动汽车的特点,同步电机采用速度控制,在矢量控制方式下,通过设定速度调节器的比例增益P 和积分时间I,可以改变矢量控制的速度响应特性。

3 讨 论

作者项目组利用PLC作为主控制器,在对原车的传动系统进行改造,增加双离合器的基础上,实现了混合动力电动车的基本功能。众所周知,混合动力汽车技术开发的核心是混合动力总成的参数匹配、控制算法以及多能源系统控制技术。因此,课题组将研究混合动力总成的参数匹配、控制算法以及多能源系统控制,完成试验验证作为下一步研究的重点,为混合动力总成的控制系统开发和整车方案设计提供理论依据。具体如下:

1)混合动力汽车总成元件参数匹配与控制参数优化。主要任务是确定合理的总成部件参数与总成控制参数,其目的是使设计的混合动力汽车在理论上满足预定的整车动力性能指标的同时,也满足整车经济性能指标。

2)混合动力汽车动力总成的核心技术是控制系统的研究与开发。混合动力总成控制系统包括硬件系统和软件系统,其中控制软件的开发是其研发的技术关键。将以混合动力汽车动力传动系结构和整车控制策略为基础,设计混合动力汽车的硬件和软件控制系统。

本研究利用PLC 作为主控制器,主要是考虑利用PLC 对变频器方便、快捷地控制,以便更好地控制同步电机。但是,从混合动力电动车整体控制考虑以及行业内的流行方案,还是以嵌入式的单片机作为主控制器更为合适。

3)动力传动系参数、控制参数的匹配和控制系统的设计仅是研发工作的第一步,第二步则要进行大量的试验,包括零部件试验和整车台架试验。对整车设计而言,台架试验不但可以缩短混合动力汽车整车试验周期,降低研发风险和成本,而且可以指导相关零部件的研发,而控制策略台架试验是整车台架试验的第一步。本课题组准备将以上研究作为基础,提出混合动力汽车控制策略台架试验方案,继而在该台架上完成控制策略台架试验,并给出试验数据分析和处理的结果以及试验结论,为混合动力汽车其他车型的研发奠定基础。

(审核编辑: 智汇李)