水轮发电机镜板是水轮发电机的关键部件推力轴承的重要组成部分。镜板表面粗糙度对推力瓦的磨损影响很大,粗糙度越差对推力瓦的摩擦损耗越大;平面度关系到机组运行时推力轴承的油膜是否均匀,直接影响推力轴承的润滑性能;平行度对机组安装的摆度调整和运行的稳定性都有影响,可见镜板的质量特性直接关系着水轮发电机组的运行。镜板的加工精度取决于制造设备的精度、加工工艺、(磨、研磨、抛光)工具及其介质的选择等因素。本文以广西大化扩建工程水轮发电机组镜板和麒麟寺工程第2、3 号机组镜板的加工为例,介绍立车加工水轮发电机镜板数控技术工艺。广西大化扩建工程机组是110MW 轴流转桨式机组,推力轴承负荷2650t,属大型机组,其镜板的规格也相当大。

1 数控技术加工工艺路线

(1)镜板加工的工艺线路依次为:粗车、精车、划线、钻、铰、钳、磨削、研磨、抛光、防锈、包装。

(2)镜板精车前,吊装螺孔应加工好。镜板精车后磨削前,应将钻铰镜板与推力头之间的把合孔、销孔等工序完成。

2 立车、专用工具和介质的确定

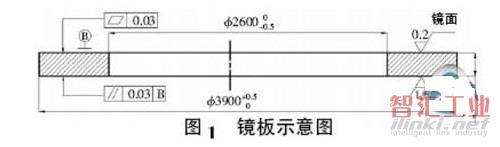

结合图1 镜板加工尺寸与精度选用4 米立车,另外设计一套专用工具镜板磨头、研磨盘、抛光盘,选用合适的研磨剂、抛光膏等介质。加工的镜板平面度可达到0.03mm,镜板两面的平行度可达到0.03mm,镜面的表面粗糙度可达到0.02~0.04m,能够达到镜板的设计、使用要求。

(1)加工设备的选择及要求:车削、磨削、抛光等工序均在立车进行,因此对立车的精度要求很高,卡盘端面跳动需0.02mm,横梁水平度和直线度分别0.02mm/m。常见机床卡盘的承压原理分静压导轨和动压导轨。本文推荐选用静压导轨机床,因导轨间隙均匀。若选用动压导轨机床最好将油压调至较低状态。机床横梁的水平度可以通过试磨镜板来调整横梁水平使其达到理想状态,刀架在横梁上运行的工作段应选择磨损最少的区间。若通过上述办法仍达不到要求,需想其他办法,甚至重新选择机床。

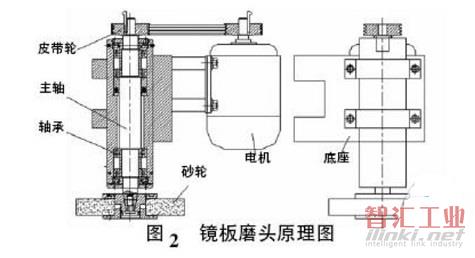

(2)专用工具的设计与制作关系着镜板粗糙度能否达到图纸要求,经过实践摸索本工艺需磨头(如图2)、研磨盘、抛光盘等专用工具。

(3)运用上述设备和工具加工镜板还需要选用锡基轴承合金、W28 白刚玉磨料、液压油、煤油、氧化铬抛光膏、工业呢子、丝绸、清洗剂等介质。

3 数控技术关键工序介绍

3.1 数控技术磨削

磨削以及后序加工掉的余量很少,对形状的改变很小,主要是为了改善粗糙度。镜板车序后的形状基本上就决定了平面度和平行度,所以进入磨削之前应将基面加工到形状公差要求。我们选用8mm 宽的宽光刀进行光刀,吃刀深度0.3mm、走刀量2~3mm/r。光刀后对光刀基

面的平面度、平行度进行检查,若达不到图纸要求需借助磨头用硬砂轮修复光刀基面直至达到图纸要求。

(1)磨削方法1

磨削需要一副运行平稳的高精度外圆磨头,磨削时磨头联接砂轮或千页轮利用其外圆进行磨削(在摸索阶段曾试图在数控龙门铣床上安装端面磨头进行镜板的磨削,试验结果被磨削部位严重发黑且破坏了原有的平面度,因此停止了这一工艺路线的研究),磨头选用专用型号的轴承、电机和砂轮。磨头的轴承为单列角接触球轴承;磨头的电机功率1.1kW,转速1450r/min;砂轮规格为Φ250×25×Φ75,砂轮材料46 号粒度白刚玉。

磨削时工件线速度一般控制在50~70m/min,吃刀为0.01~0.02mm,走刀10~20mm/r。

(2)磨削方法2

利用方法1 的磨头工装,将砂轮换成千页轮进行磨削。磨削时工件线速度、走刀量与方法1 类似,吃刀量可增大为0.03~0.06mm。这种方法效率有明显提高。由于千页轮在起动时因离心力作用有效直径会突然增大,启动前应调整好千页轮与镜板之间的距离,防止千页轮起动的瞬间严重损伤镜板。

实践证明两种方法均可行,方法2 效率高、精度好,粗糙度能达到Ra0.8。

3.2 数控技术研磨

研磨主要是为了进一步改善镜板的粗糙度,需设计研磨盘并浇注锡基轴承合金和选用适当的研磨剂。

(1)研磨盘厚度应大于200mm,直径应大于镜板环宽,自重较大,研磨效果好。

(2)研磨盘的研磨面应浇注锡基轴承合金。要求合金材料纯净度高,不含杂质,否则研磨过程中将会擦伤镜面。锡基轴承合金需用静力方式浇注,浇注时须保证锡基轴承合金层内部成分均匀、致密、无杂质。

(3)研磨盘端面的锡基轴承合金层应足够厚,新浇注合金层在加工后的厚度,通常应大于30mm。原因在于锡基轴承合金层随着研磨过程的进行,会不断减薄。研磨盘端面应加工出截面为88 的6 条沟槽,其中在圆周方向有2 条(分别位于约1/3、2/3 半径处),在径向有4 条(45均布)。

(4)研磨用研磨粉应选择性能优良可靠的白刚玉粉。如W28 白刚玉粉。研磨用润滑剂,选择液压油和煤油混和。研磨时应将研磨粉、液压油和煤油充分混和、搅拌均匀,稠度适中,然后浇涂在镜面上并保持湿润,不能使研磨面形成干摩擦。

(5)研磨时研磨盘的联接柄应固定在刀架上,研磨盘与联接柄用球面副联接,靠自重悬压在镜板上。研磨时立车转速约为5~7r/min,研磨盘因工件旋转时内外圆线速度差实现旋转运动,使研磨作用得以进行。

(6)研磨后的镜面,应用专用清洗剂清洗干净。另外,在同一走刀速度和转速下镜面内圆比外圆的被研磨的多一些,这与镜板偏差允许规则一致(镜板公差范围偏差允许规则内圆低于外圆)。

3.3 数控技术抛光

(1)抛光盘主体用普通钢板制作。抛光盘是由金丝绒包工业呢子,再包裹抛光盘主体而构成。

(2)抛光剂,选择氧化铬抛光膏和氧化铬软膏,抛光效果良好。

(3)氧化铬抛光膏和氧化铬软膏与煤油充分混和、搅拌均匀,稠度适中,然后涂在镜面上并保持湿润。

(4)镜面抛光完工后的镜板,应用专用清洗剂清洗干净,并且此时需要用洁净的丝绸布清洗,若用普通布料纤维易粘附残留在镜面上。然后需立即进行防锈处理,防锈后立即包装。

(5)清洗后的镜面,不能用手触摸。检查厚度时,应在抛光之前进行,抛光后不再进行尺寸检查,因抛光工序抛掉的余量很小可忽略不计。

注意:上述工序中煤油比例应适中,因煤油渗透能力极强,其混合物可能渗透到镜板表面使镜板抛光后呈乌亮,一般情况我们期望镜板的亮度高一点,但并不意味着乌亮比光亮的粗糙度差。

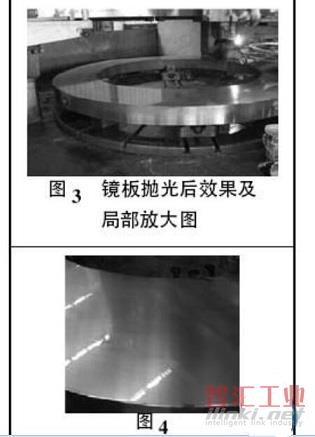

4 检验方法及检验结果

(1)该镜板平面度运用先进仪器(如SDS11 型数字式水平仪,精度0.001mm/m) 进行检查,检查结果平面度0.0238mm;平行度已在研磨前运用外径千分尺测定,检查结果0.02~0.03mm;粗糙度运用袖珍式粗糙度仪检查,检查结果Ra0.2~Ra0.4。

(2)对于一般厂家而言不一定具备所有的测量仪器,但可以通过检验员的经验和检定合格的0 级平尺等一般方法对粗糙度、平面度进行判断。将手掌置于镜面100~200mm 上,镜面成像能清晰地辨认掌纹或人距镜面1~1.5m 时镜面成像能够清晰地辨认人脸视为粗糙度合格。通过对仪器显示的结果与人的感观判断结果对比分析,通常情况对于一个长期从事机械加工检验工作人员的判断结果比仪器的判断结果要高半级或基本一致,笔者认为实际操作中此方法可信。用0 级平尺检查平面度时一般借助塞尺的方法检查。镜板平面度与车床的卡盘跳动和横梁的直线度有必然的联系,因此用平尺进行检查时必须兼顾回转方向和直径方向。

注意:进入抛光阶段就不能够再用接触性检查手段检查了。如果已加工好的镜面不慎被手或其他直接接触,镜面将会极短时间内生锈,一旦出现这种情况需立即清洗。

5 包装

(1)清理铁屑、灰尘、油污,用干丝绸布擦干净,接着涂防锈脂,再贴二层气相防锈纸。

(2)镜板的孔、销孔、螺孔防锈用FZT-3 冷涂型防锈脂。镜板其他部位选涂FYT-4 黑色沥青型防锈油,在涂刷前需要将防锈油用加温煮的方法沉淀其中的夹杂物,使得防锈油成分均匀,以免擦伤镜面。

(3)镜板需要有专用的牢固木箱装箱。木箱底层需要垫软毛垫防振,镜板用白丝绸包裹后,再放在软毛垫上。镜板的镜面必须向上放置,镜面上再放软毛垫。

(4)镜板放在木箱内后,四周应用木块垫实防松,在保护好镜面情况下,可加压防振(如吊环装在镜板上,再固定牢固吊环),使镜板在起吊和运输过程中获得细致防护,不被损伤。

6 结语

运用立车加工水轮发电机镜板在大型水轮发电机组制造厂已是成熟的工艺技术。但对一般制造厂而言仍然处在摸索阶段,笔者通过对3 台镜板用立车加工的过程进行总结,供大家借鉴。大化及麒麟寺机组的镜板投入实际运行中,各项指标均符合设计、使用要求,证明本文所述工艺实用性强,有一定的参考价值。

(审核编辑: 智汇张瑜)