0 引言

近年来汽车行业发展迅猛,制动器作为汽车、摩托车制动系统中的主要执行器件,有着巨大的市场需求。制动盘是盘式制动器的关键部件,其产品质量直接影响盘式制动器的性能发挥。目前大多数汽车、摩托车均采用特定规格的制动盘,故尺寸规格、材料种类较多,且生产工艺要求不同。为满足制动盘的多品种大批量生产,需研发适用于盘类零件的柔性生产设备。STAR.08T柔性车削中心数控系统的研发正是着眼于解决制动盘的高效柔性生产而进行的。该柔性车削中心采用两工位两主轴双刀架立式车床机构,并带上下料机构实现工件的自动安装和堆垛。该机床共二十轴,两个主轴控制,八个进给轴控制,两组上下料机构控制,共十个调整轴。该车削中心的主轴具有无级调速控制,考虑到自动上下料主轴控制必须具有准停功能,为此采用独立型PLC实现柔性车削中心主轴调速、准停和速度实时监控,上下料机构控制和监控,采用独立型PLC的作用就是在数控系统集成中可以充分利用独立型PLC的硬件资源,如要实现上述功能需要高速输入输出功能和模拟量输入输出功能,为了达到较高的控制要求需要较高的模拟量输入输出分辨率,采用独立型PLC完全可以解决这些问题,如果采用专用的控制卡则需要较高的硬件资源,提高了数控系统集成成本。为此在STAR.08T数控系统中开发了独立型PLC模块。

1 独立型PLC软件设计

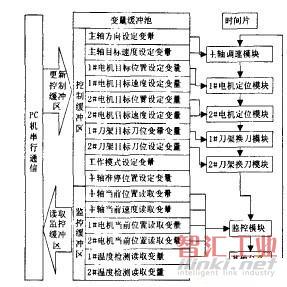

独立型PLC实现柔性车削中心主轴调速、主轴准停、速度实时监控,上下料机构中两个步进电机位置和速度控制,双刀架控制,主轴速度监控以及主轴和步进电机当前位置监控。为了到达该功能采用“缓冲池”的软件结构,如图1。“缓冲池”执行程序的过程分为三个阶段,即输入采样阶段、程序执行阶段、输出刷新阶段。在输入采样阶段,PLC接收来自上位机通信数据,并存入“缓冲池”的寄存器中,此时寄存器被刷新。接着进入程序处理阶段,在程序执行阶段或其它阶段,即使上位机的通信数据更改不会使“缓冲池”的寄存器状态发生变化,“缓冲池”的寄存器状态的变化只有在下一个扫描周期的输入处理阶段才能被更新。在程序执行阶段,PLC对程序按顺序进行“缓冲池”扫描执行。若程序用梯形图来表示,则总是按先上后下,先左后右的顺序进行。当指令中从输入“缓冲池”中读出,根据用户程序进行运算,运算的结果再存入元件映象寄存器中。对于元件映象寄存器来说,其内容会随程序执行的过程而变化。当所有程序执行完毕后,进入输出处理阶段。在这一阶段里,PLC将输出映象寄存器中与输出有关的状态转存到输出锁存器中,并通过一定方式输出,驱动外部负载。对于“缓冲池”中的监控缓冲区,在PLC一次扫描过程中进行一次更新,根据通信的要求进行发送数据到上位机。而“缓冲池”的程序执行采用时间片轮转思想,系统将所有的就绪进程按先来先服务算法的原则,排成一个队列,每次调度时,系统把处理机分配给队列首进程,并让其执行一个时间片。当执行的时间片用完时,由一个计时器发出时钟中断请求,调度程序根据这个请求停止该进程的运行,将它送到就绪队列的末尾,再把处理机分给就绪队列中新的队首进程,同时让它也执行一个时间片。

图1独立型PLC模块原理图

2 上位机软件模块设计

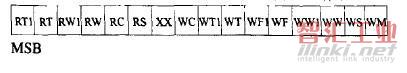

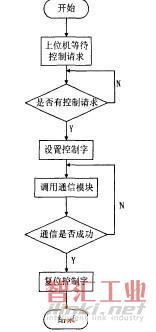

上位机软件模块设计采用控制字驱动方案,控制字的设计如图2所示。上位机软件设计采用循环扫描的方式进行工作,程序流程如图3所示控制CPU时刻通过人机界面和自动控制模式的G代码、M代码或FST代码的编译结果来获得控制请求。

图2上位机软件模块控制字

通过不同的请求来修改控制字的不同位,在获得控制请求的时候可能有多个控制请求,设计软件把所有的请求分为了三个等级,主轴控制

为最高级别,电机控制和换刀控制为中等级别,读取各个状态为最低级别,每档级别中还有不同事件,采用先来先服务(即FIFS:first input firstservice)的原则。为了保证软件设计的健壮性和系统的稳定型,在通信成功之后要复位控制字的相关位,在通信过程中可能由于某种原因导致的通信中断和通信错误,采用双机制程序设计:如果通信不成功再次进行通信,如果三次通信失败进行系统报警处理,同时进行通信软件诊断。通信模块是指上位机与PLC的通信模块,它包括:通信硬件接口的初始化、数据接收发送、通信协议的制定、数据打包和解包、数据的效验等待。

WM:工作模式设置位,独立型PLC模块共有自动、点动、单步和回零四种工作模式。

WS:主轴速度设定位;

WW:1静电机目标位置设定位;

WW1:错电机目标位置设定位:

WF:1#电机最高速度设定位;

WF1:2#电机最高速度设定位;

WT:1#刀架目标刀位设定位;

WT1:2#刀架目标刀位设定位;

WC:主轴准停位置设定位;

XX:备用;

RS:读取主轴速度设定位;

RC:读取主轴当前位置设定位;

RW:读取1#电机当前位置设定位;

RWl:读取2#电机当前位置设定位;

RT:读取1#温度值设定位:

RTl:读取2#温度值设定位:

3 上下位机通信软件模块设计

上下位机(即PC机和PLC)采用RS485通讯方式。RS485接口是异步串行半双工传输接口。默认通讯协议方式采用ASCII方式。数据格式为:1位起始位,7位数据位,1位停止位。波特率为115200bps。

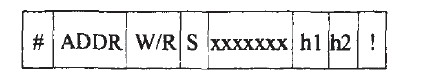

3.1 通讯协议格式

传输设备将消息转为有起点和终点的帧,这就允许接收的设备在消息起始处开始工作,读地址分配信息,判断哪一个设备被选中,判知何时信息已完成。错误消息也能侦测到并能返回结果。消息发送至少要以10ms时间的停顿间隔开始。传输的第一个域是设备地址。网络设备不断侦测网络总线,包括停顿间隔时间内。当第一个域(地址域)接收到,每个设备都进行解码以判断是否发往自己的。在最后一个传输字符之后,一个至少10ms时间的停顿标定了消息的结束。一个新的消息可在此停顿后开始。整个消息帧必须作为一连续的流转输。如果在帧完成之前有超过5ms时间的停顿时间,接收设备将刷新不完整的消息并假定下一字节是一个新消息的地址域。同样地,如果一个新消息在小于5ms的时间内接着前个消息开始,接收的设备将认为它是前一消息的延续。这将导致一个错误,因为在最后的校验域的值不可能是正确的。一典型的消息帧如图4,其包括:起始、设备地址、功能代码、数据数量及数据、校验和结束。

图3上位机程序流程图

图4通讯协议格式

3.2 LRC校验码

对于消息发送端,LRC的计算方法是将要发送消息中“从机地址”到“运行数据”没有转换成ASCII码的全部字节连续累加,结果丢弃进位,得到的8位字节按位取反,后再加1(转换为补码),最后转换成ASCII码,放入校验区,高字节在前,低字节在后。对于消息接收端,采取同样的LRC方法计算接收到消息的校验和,与实际接收到的校验和进行比较,如果相等,则接收消息正确。如果不相等,则接收消息错误。如果校验错误,则丢弃该消息帧,并不作任何回应,继续接收下一帧数据。

4 结束语

独立型PLC实现柔性车削中心主轴调速、主轴准停、速度实时监控,上下料机构中两个步进电机位置和速度控制,双刀架控制,主轴速度监控以及主轴和步进电机当前位置监控。而且独立型PLC模块充分利用工业应用现场成熟的PLC硬件资源,减少了硬件开发的周期,采用自由口通讯协议,开发简单,增强了系统集成开发的软硬件的稳定性和系统软件的健壮性。独立型PLC模块应用于STAR-08T柔性车削中心。该设备是全功能带自动上下料机构两工位双主轴双刀架四工序盘类零件机械加工数控装备。加工的盘类零件,一个工位加工零件的外径和上面沟槽,另一个工位加工零件的内径和下面沟槽。STAR-08T柔性车削中心自动上下料,采用参数化编程,替代传统的G代码编程,大大降低工人的劳动强度,提供了加工效率。

(审核编辑: Doris)