1 引言

C7620型卡盘多刀半自动车床是一种以加工盘类零件为主的高效率机床,该机床配有前、后两个刀架,能对零件进行端面、外圆、内孔及斜锥等多种工序的加工。此类机床主传动系统采用双速电机驱动,所以前后刀架在一次自动循环中能根据零件直径的不同,自动变换两种不同的进给速度。由于继电器过多,电气故障也较多,因此,有必要对其液压系统和电气系统进行适当的改造。

C7620型机床前、后刀架的驱动和工件的夹、松都是采用液压控制的,可实现各种自动循环。部分电气系统将采用PLC做控制系统的核心加以改进,以提高机床的工作效率。

2 车床工作原理

2.1 车床动作顺序

C7620型半自动车床切削机构由前、后刀架、卡盘组成。当启动油泵后,首先由卡盘液压缸夹紧工件,然后再选择刀架工作方式(前刀架单独工作,后刀架单独工作,前后刀架同时工作),最后主轴启动进行工件加工。

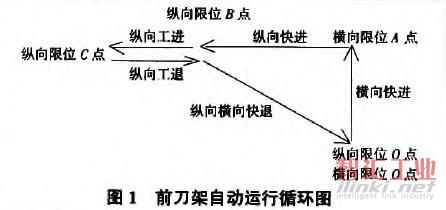

由于前、后刀架的运动形式完全一样,故本文只介绍前刀架的液压及其运动控制系统。前刀架的运动由横向油缸和纵向油缸的运动组成。自动运行时,其工作步骤为:选择刀架工作方式→夹紧缸夹紧工件→主轴低速转动→前刀架横向快进(主轴同时低速转动)→前刀架纵向快进→前刀架纵向工进(主轴同时高速转动)→前刀架纵向工退(主轴同时高速转动)→前刀架纵向横向快退(主轴同时低速转动)六个步骤,各动作由行程开关实现转换。O、A、B、C点均设置了行程开关.前刀架运动循环图如图1所示。

2.2 液压控制回路原理

为实现刀架的运动要求,机床的液压原理图如图2所示。

启动油泵后,机床主轴低速转动,只有在刀架工进和工退时转为高速运转。油泵3的液压油经换向阀30左位流入油箱。初始状态时,2YA得电,夹紧缸和前后刀架均处于初始极限位置,所以高压小流量泵4的压力油经溢流阀6流人油箱。机床工作时,各步骤的液压原理如下:

(1)工件夹紧:分为内夹和外夹两种。手动换向阀9决定夹紧的方式,常态下为外夹紧。当按下夹紧按钮时,2YA失电,夹紧缸11向左运动,夹紧工件。只有夹紧压力达到压力继电器8所设定的压力值后,刀架才可实现运动的功能。

(2)前刀架横向快进:lYA失电,油泵3和4同时供油,4YA得电,3YA失电,前刀架横向油缸16实现快进。

(3)前刀架纵向快进:前刀架由O点快进到A点时,横向油缸16停止运动。6YA得电,SYA失电,前刀架纵向油缸20实现快进。

(4)前刀架纵向工进:前刀架在纵向油缸20的驱动下运动到B点时,6YA得电,SYA得电,纵向油缸20有杆腔的油经过调速阀18流回油箱。此时,主轴在PLC的控制下转为高速运动。

(5)前刀架纵向工退:前刀架运动到C点时,主轴高速运动,6YA失电,5YA得电。纵向油缸20工退时的速度由调速阀18决定。

(6)前刀架纵向横向快退:前刀架工退运动到B点时,主轴转为低速运动,3YA、4YA、5YA、6YA都失电,刀架快速运动到原点O后停止。电磁铁动作顺序表如表1。

3 PLC控制系统的设计

根据设备的I/O点数量,系统采用三菱FX2N一64MR型的PLC。由于前、后刀架的运动形式和控制方式完全一样,故本文只列出与前刀架相关的自动循环运动控制部分。PLC输入输出分配表如表2所示。

根据液压系统动作要求,设计出如图3所示的PLC梯形图。

4 结论

本文所述液压系统采用双泵供油,调速采用回油节流调速,故能量利用较合理,工作安全可靠。采用PLC为核心的自动控制系统,其自动化程度高,简化了电控系统,替代了笨重的继电器,使得系统结构简单紧密,调试维护方便,便于功能扩展,提高了生产效率。

(审核编辑: Doris)