0 引言

废金属破碎生产线主要用于破碎废旧汽车、家电等钢铁材料制品使之成为上等的制钢原料。废金属破碎生产线主要由废料输送机构、破碎主机系统、破碎料输送分选机构及生产线除尘、喷淋系统组成,集传感器、执行器与控制器于一体,是典型的机电一体化设备。

在废金属破碎生产线监控技术方面,国内同济大学的林桂娟等学者研究了基于CC-Link总线的废金属破碎生产线监控技术,开发了基于CCLink的监控系统,其系统实现了生产线的远程监控与故障诊断;江苏某公司的季宏斌等多位工程师研究了基于Profibus-DP总线的监控技术,提出了用模糊控制思想实现破碎机的自动加料控制[2]。国外废金属破碎技术以美国纽维尔公司为代表,其在破碎线监控技术方面开发了“Smart ShreddingSystem”,实现了废金属破碎线的智能监控,在进料负荷上达到了毫秒级的控制。与国外技术相比,国内在废金属破碎生产线监控技术方面的研究还有较大差距,特别是在生产线负荷平衡方面。因此,本系统在实现生产线可靠控制的同时,重点研究了生产线负荷平衡控制方法。

1 废金属破碎生产线结构与原理

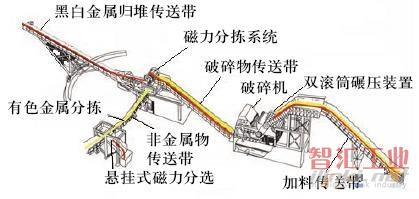

废金属破碎生产线结构如图1所示,主要包括废料输送设备、破碎主机、分选设备和辅助设备,废金属原料经“给料、破碎、压实、分类”四步完成金属原料的破碎回收。生产线运行过程中,废金属原料由机械抓举臂放入链板输送机,经链板输送机送至压辊进料机处,经压辊挤压后进入破碎主机,物料被挤压破碎后经主机格栅抛出,未破碎的物料撞击格栅和反击板,被反复压实破碎直到破碎物料穿过格栅,由破碎主机出来的破碎物料,经振动输送机、皮带输送机、磁力分选系统把铁金属与有色金属和非金属分离,并由各自输送机归堆。

图1 废金属破碎生产线结构

2 废金属破碎生产线监控系统设计与开发

2.1 废金属破碎生产线监控系统要求

废金属破碎生产线主要特点有:1) 占地面积广,设备种类多且多为大型设备,设备安装位置分散 ;2) 大功率设备多,大功率设备启停过程较长;3) 生产原料种类复杂,在主机内部进行处理耗时不稳定;4) 破碎主机工作噪声大,环境差,有危险性。

废金属破碎生产线监控系统主要目的是提高生产线运行的自动化智能化水平,提高生产效率,提高生产线运行的可靠性,减轻工人工作强度。针对废金属破碎生产线的工艺特点,监控系统应满足:1)对生产线设备运行的可靠控制,达到秒级即能满足生产控制要求;2)对生产线设备运行状态数据进行实时采集,并对数据进行显示和存储;3)除需要人工干预的机械抓举臂,其余设备应能实现自动运行控制;4)实现破碎主机系统负荷平衡智能控制;5)由于生产线输送设备可能进行调整,系统应具有较好的扩展性与适应性。

2.2 废金属破碎生产线监控系统结构

Profibus是一种不依赖于设备生产商的开放式现场总线标准,传输速度在9.6Kb/s-12Mb/s之间可选,其中Profibus-DP是专为工厂自动化控制与设备分散I/O之间通信而设计的,用于分布式控制系统设备间的高速数据传输。Profinet是Profibus国际组织推出的一种应用于自动化的开放性实时工业以太网, 允许时钟周期在 100 m s 量级至1ms量级之间变换, 可满足不同的工业现场要求。

分布式控制系统是以计算机技术为基础,对生产过程进行集中监视、管理、分散控制的控制技术,具有控制能力强、可靠性高、适应性扩展性好等特点。PLC是工业控制系统中最常用的控制器,采用了多种硬件和软件抗干扰措施,具有很高的抗干扰性能,可靠性高,且硬件配套全面能够实现生产线各种电器的控制及设备监测,采用PLC的分布式控制系统,能充分满足生产线的监控需求。

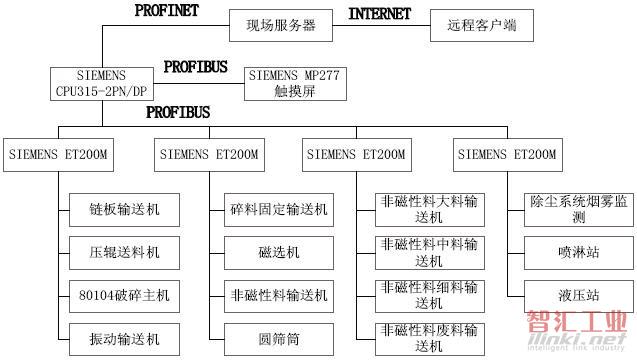

废金属破碎生产线分布式控制系统结构如图2 所示, 系统结构可分为三层,第一层为西门子远程I/O从站,作为数据采集与设备控制终端设备,采用Profibus-DP总线技术与PLC主机进行通信连接;中间层由PLC主机、现场上位机PC服务器和触摸屏组成,触摸屏与PLC主机通过Profibus-DP总线连接,提供生产线现场控制、显示生产线运行关键参数、报警记录等;现场上位机PC服务器通过工业以太网Profinet与PLC主机连接,完成生产线运行数据存储记录,提供远程服务等。第三层为系统管理层,通过远程PC客户端可以实现生产线的远程监控及生产管理工作。

图2 废金属破碎生产线监控系统结构图

2.3 废金属破碎生产线监控系统通讯系统

废金属破碎生产线分布式监控系统通讯采用了Profibus和Profinet两种总线技术。在触摸屏与PLC主机以及PLC主机与分布从站之间采用Profibus总线连接,现场PC机服务器和PLC主机之间采用Profinet总线连接。

监控系统Profibus总线技术采用Profibus-DP通信协议,该协议用于分布式控制系统设备间数据的高速传输,是专为自动控制系统与设备级I/O之间的通信而设计。在监控系统中从站采用西门子IM 153-1接口模块通过RS485联接线实现与PLC主站之间的通讯。

Profinet是基于工业以太网技术的总线标准,可以完全兼容工业以太网和已有现场总线技术,在分布式控制系统中采用Profinet实时通信,其时钟周期达到10ms量级,能够满足生产线的监控要求。在现场PC上位机服务器上安装CP1613工业通讯处理器,与PLC之间通过以太网线缆联接,实现服务器与PLC主机之间的Profinet通信。

2.4 监控系统开发

为保障废金属破碎生产线的可靠高效运行,监控系统实现了对生产线设备运行的实时可靠控制,对设备运行的关键参数实时监测,对生产线关键运行参数能进行实时调控。废金属破碎生产线正常运行时除机械抓举臂由工作人员控制外其余均由PLC自动控制,运行过程中PLC实时采集生产线设备运行关键数据,将数据传送到现场及远程监控可视端,为操作人员提供实时可靠的生产线运行状态,现场操作系统主界面如图3所示。

图3 现场操作系统主界面

3 废金属破碎生产线破碎主机负荷平衡问题研究

主机负荷不平衡问题出现的主要原因是废金属原料来源复杂,且加料过程由人工操纵加料机械臂完成,很难保证进料量的稳定。当加料增加时,主机处理负载增大,可能出现主机过载情况,产生安全隐患;如果加料减少则可以保证主机不出现过载情况,但是会影响生产线效率,增加生产成本。

通过分析废金属破碎生产线工艺流程,发现主机负荷平衡状态与链板输送机输送速度和双压辊进料机进料速度直接相关,为调节主机负荷平衡状态,作者采用模糊PID控制算法对链板输送机速度和双压辊进料机进料速度进行双闭环控制。PID控制具有简单、方便、稳定性好等特点,是广泛应用的一种控制方式,其控制性能取决于比例、积分、微分三个参数的设置,对于时变复杂的系统,参数在线调整困难,适应性差,模糊控制对被控对象模型精度要求不高且鲁棒性高解耦性强,能对复杂系统进行简单有效控制,但由于缺少积分控制过程,很难消除静态误差。 模糊PID控制将模糊理论与PID技术相结合,既具有模糊控制灵活、适应性强的特点,又具有PID控制稳定性好、精度高的特点,对复杂时变的控制系统具有良好的控制效果,改善了非线性系统的静态与动态特性。

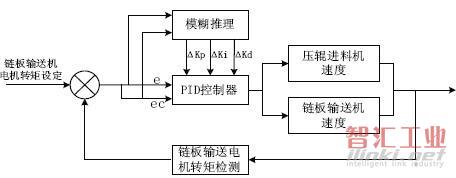

主机负荷平衡系统,以控制物料进给量为目标,调节链板输送机和压辊进料机进料速度;通过主机产能计算链板输送机单位时间内的进料量,根据单位时间内进料量与链板输送机安装角度计算出输送电机转矩,设定转矩波动调节范围,以转矩误差e及误差变化率ec为模糊控制器输入变量,调节PID输入参数变化量ΔKp 、i ΔK 、d ΔK ,对链板输送机速度及压辊进料机速度进行控制,调节物料进料量,主机负荷平衡系统控制原理如图4所示。

图4 负荷平衡控制原理图

4 结论

基于PLC的废金属破碎生产线监控系统,作者应用Profibus及Profinet总线技术实现了废金属破碎生产线的可靠监控,采用Profinet的实时通信也为Profinet总线技术在其他领域应用提供了应用实例,提出了废金属破碎主机负荷平衡的解决方案,有效的改善了破碎主机负荷平衡问题。系统实际运行表明该系统工作稳定可靠,提高了废金属破碎生产线的自动化运行水平,提高了企业的生产效率。

(审核编辑: 沧海一土)