0 引言

经济型数控车床都配有电动回转刀架,回转刀架除了必须具有良好的强度和刚度,以承受粗加工的切削力和定位精度外,同时通过数控系统内置PLC或独立PLC和控制电路完成回转刀架的自动回转及找刀定位的全部动作,所以自动回转刀架的PLC程序设计对刀架的运行效率和稳定性具有重要的作用。

1 电动回转刀架工作过程

电动刀架一般有四工位或六工位,由电动机、机械换刀机构、发讯盘等组成,当系统发出换刀信号,刀架电机正转,通过减速机构和升降机构将上刀体上升至一定位置,离合盘起作用,带动上刀体旋转到所选择刀位,发讯盘发出刀位到位信号,刀架电机反转,完成初定位后上刀体下降,齿牙盘啮合,完成精确定位,并通过升降机构锁紧刀架。

2 控制系统设计

刀架的换刀过程通过PLC对控制刀架的所有I/O信号进行逻辑处理及计算,实现刀架的顺序控制,另外为了保证换刀能够正确进行,系统还要设置一些相应的系统参数来对换刀过程进行调整。本设计采用西门子S7—200编程软件进行程序设计。

2.1 控制电路硬件接线图

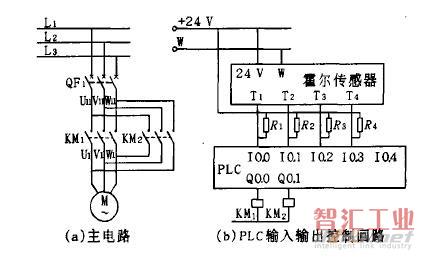

刀架电气控制部分如图1所示。图1中的(a)是刀架控制的主电路,主要是通过控制刀架电机的正转和反转来控制刀架的正转和反转;图(b)是刀架控制的PLC输入输出控制回路。每把刀具都有一固定刀号,通过霍尔开关(一般为NPN型,因此我们在接入PNP型PLC时要并接一电阻)进行到位检测。

图

图

1刀架控制原理图

2.2 PLC控制流程图

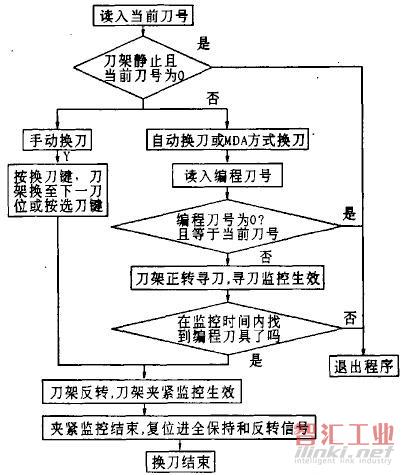

数控刀架换刀有两种模式,一种是手动换刀,另一种是通过T指令进行自动换刀。手动换刀是指将机床调至手动状态,通过刀位选择按键进行目的刀位选择,有的系统是利用波段开关的形式进行实现,有的系统是利用记数的形式来实现,比如说通过检测刀位选择信号的状态,如果按下刀位选择按键,计数器的数值会发生改变,系统选择也会发生相应的改变。也可以采用单键换刀,一个短促的按键可以换下一个刀位。T指令换刀是直接通过编程刀号作为目的刀位进行换刀。刀架电机顺时针旋转时为选刀过程,逆时针旋转时为锁紧过程,选刀监控时间和锁紧监控时间由PLC定时器决定。其控制流程如图2。

图2换刀程序流程图

2.3 PLC软件设计

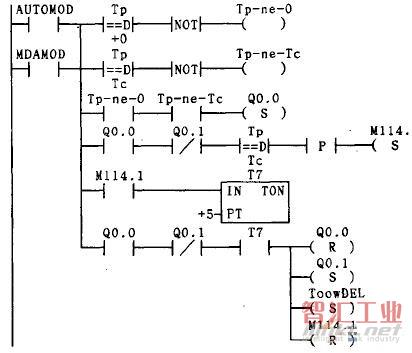

PLC程序部分包括换刀刀号或编程刀号的读入、刀位判断比较、正转寻刀监控及反转锁紧延时监控等,限于篇幅,只给出自动换刀部分梯形图如图3。

图3自动换刀梯形图

图3是自动换刀控制的PLC梯形图,在梯形图中,用字节传送指令将当前刀位开关信号I0.0-I0.3转换成当前刀号存放到Tc中,在T选通信号的作用下,将指令刀号T。和当前刀号T。进行比较,如果不相等则置位Q0.0,复位Q0.1,KM.吸合,刀架电机正转,刀架开始旋转;刀架在正向旋转的过程中不停的对刀位输入信号进行检测,每把刀具各有一个霍尔位置检测开关,各刀具按顺序依次经过发磁体位置产生相应的刀位信号。当产生的刀位信号和指令刀号相一致的时候,PLC认为所选刀具已经到位。刀具到位以后,刀架仍继续正向旋转一段时间,这一时间由时间继电器T,设定,不能过长,过长会造成手动或自动换刀时目的刀位不正确,过短对有些刀架会造成换不到位,特别是手动换刀时会找不到下一个刀位而在原位转换,这个时间的设定在调试时具体调定。自动换刀时延时一段时间以后,Q0.0复位,Q0.1置位,电机停止正向旋转,刀架开始反转,反转过程其实就是刀架锁紧的过程,此过程延续一段时间,直到刀架锁紧到位,但反转时间不宜过长或过短。过长就有可能烧坏电机或造成电机过热空开跳闸,时间过短有可能造成刀架不能够锁紧。刀架锁紧以后,整个换刀过程结束。

当然,在梯形图的设计中还要考虑一些保护和安全因素,如刀架电动机长时间旋转,而检测不到刀位信号,则认为刀架出现故障,立即停止刀架电动机,以防止将其损坏并报警提示;刀架电动机过热报警时,停止换刀过程,并禁止自动加工等。

3 结论

本设计程序和数控系统配合已成功地应用于经济型数控机床的刀架部分改造,实践证明,其运行可靠性好,在调试中根据不同的刀架性能,配合数控系统,可灵活地修改刀位数、正转寻刀监控时间、正转找到刀位后的延迟时间、和反转锁紧监控时间等,使刀架的运行效率高并稳定可靠。

(审核编辑: 沧海一土)