1 引言

数控冲床主要是对各种板材如普通钢板、不锈钢及铝板等进行冷压成形或冲孔加工。广泛应用于汽车,航空航天,纺织机械,电气和电子以及开关柜等行业。最近几年,国内钣金加工设备需求出现新变化,数控钣金加工设备呈迅速普及的态势。数控冲床、数控折弯机、数控剪板机、数控激光切割机成为钣金加工的新宠,而传统的钣金加工设备和工艺已很难满足部分客户对加工精度、成本、效率、交货期等方面的需求。随着我国经济的高速发展,各类数控机床的使用越来越普及,因此数控冲床具有很大的市场前景。

常规的CNC控制系统由运动控制器和内装式PLC组成,分别完成轨迹控制和顺序控制。专用控制系统的缺点是互换性差,各个CNC生产厂家的控制系统在硬件上不能互换。根据控制技术趋同性的规律,PLC厂家推出了运动控制单元(MC),即以PLC为主控制器,由MC单元完成轨迹控制。

目前,很多品牌的PLC都有运动控制单元供选择,如欧姆龙公司的MC421/221,台达公司的PM系列高阶运动控制型PLC,三菱Q系列运动控制器等等。

2 系统总体结构设计

2.1 数控冲床的工作过程:

系统上电后,按下启动按钮,系统工作。将工件放到指定位置,按下气动夹紧开关,工件被气动装置夹紧。按下自动模式开关,系统按照指定的程序工作。控制X,Y方向的电机,将工作台移动到指定位置。松定位转盘的定位销,后控制一个电机带动转盘,选择所需的模具后插定位销,将转盘精确定位。接着控制另外一个电机,通过机械装置带动冲头工作,冲出要求的孔。当工作台超出行程时,碰到限位开关,系统给出报警和指示灯闪烁。参照数控冲床的工作过程,主要的功能需求如表1所示:

表1 系统功能需求分析

2.2 系统硬件组成

CS系列可编程控制器采用模块式结构,可根据用户的需要构成不同的组合。本系统选用的模块有:CPU底板(5槽)CS1W-BC052、CPU单元CS1GCPU44H、I/O输入单元CS1W-ID211、I/O输出单元CS1W-OD212、运动控制单元MC421。

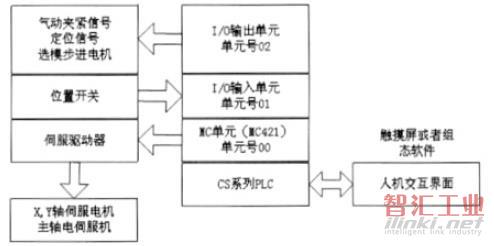

参照表1系统功能需求分析,确定控制系统结构组成如图1所示。

图1 控制系统框架

2.3 I/O的分配

在CS1 CPU中,部分I/O存储器分配给每个单元。根据分配方式,单元分为下列3组。见表2。

基本I/O单元组的分配:CPU机架上的基本I/O单元从左到右分配字(从离CPU单元最近的单元),分配字从CIO 0000开始。以字为单位给单元分配所需字的数目(16位)。

根据总的设计思路:I/O输入单元的单元号为01,I/O输出单元的单元号为02,则输入I/O单元CIO 0000 00-16,输出I/O单元CIO 0001 00-16。

按照功能表及相关设计,I/O分配表如表3所示。

2.4 运动控制单元简介

运动控制单元(Motion ControlUnit,MC)是运动控制系统的核心部分,它通过接口从PLC接受命令(如启动,停止等),然后执行MC程序去控制伺服电机进行定位。

MC单元可以实现圆弧插补,用G语言编写运动控制程序,输出模拟量,进行高级,高速,高精度的位置控制,与伺服装置之间构成闭环控制。

本次设计采用欧姆龙公司的CS1系列PLC的MC421。该运动单元是CS1系列PLC的特殊功能单元。最多可以实现4轴(X,Y,Z和U)的伺服驱动。利用其中的X,Y轴来实现冲床工作平台的运动,用Z轴来实现冲孔功能的实现。

3 控制部分软件部分

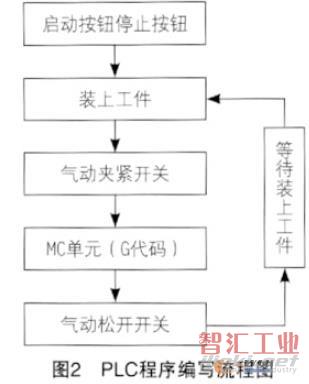

根据工作过程,编制控制流程图如图2、图3所示。

4 相关技术的解决

4.1 数控加工程序的传递

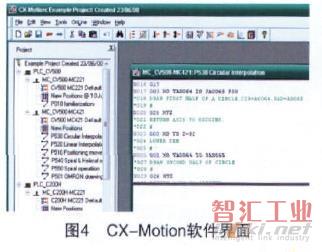

CX-Motion是运动控制单元的支持软件,它在WINDOWS操作环境下运行。最近欧姆龙公司推出CX-ONE 软件,其中包括CX-Motion。

如图4所示,是CX-Motion软件的界面。图的右边是MC单元G语言的编程界面。用户可在其中编写所需的数控冲床G代码。

代码编写好后,可通过下载线将程序下载到MC单元中。

4.2 冲床选模功能实现

数控冲床选模功能的实现是基于MC单元的M指令。M指令中的信息用于在定位操作过程中和外围设备联锁,外围设备直接和CPU单元和MC单元的常规输出相连。

本次设计的数控冲床有24个工位,每个工位上有不同的冲模。数控冲床在工作时,按照G代码要求,自动选择相应的工位。

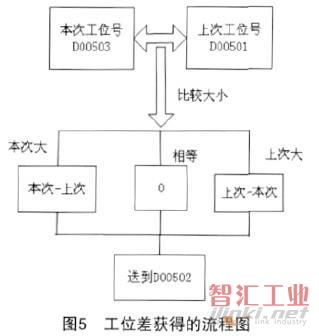

主要的设计思路:使用3个地址,一个存上次的工位号,如4。一个存本次的工位号,如13。还有一个存上次工位号与本次工位号差的绝对值。然后通过计算,得到值,来控制步进电机运动,从而使选模转盘从4号工位移动到13号工位。

工位差获得的具体流程如图5如示,工位差值的绝对值最后放在数据存储区D00502中。

设置M01-M24依次为24个工位选择的指令。在获得工位差的绝对值后,通过相关梯形图判断语句,利用G代码中的M指令,选择所要的模具工位。

注意点:为了避免误操作,在使用数控冲床前,应先校正数控冲床,使1号模具在工作位置上。因此在主梯形图中要将模具1信号送给PLC,存储数据,便于以后的正确选模。

4.3 模具定位的实现

模具定位的实现是基于MC单元的D代码。D代码是预先设置的在定位完成后输出的代码。D代码(0-255)作为中断任务号输出到CPU单元中,以执行CPU单元中的中断任务。

当执行G语言到D05,将中断任务号05输出到CPU单元,以执行CPU单元中的中断任务。

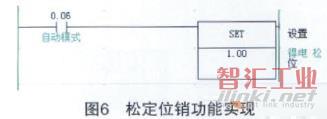

中断任务05的梯形图如图6所示。所示。进入中断任务05,用一个SET 指令使控制定位销的000100得电,从而完成松定位销功能。

当执行G语言到D04,将中断任务号04输出到CPU单元,以执行CPU单元中的中任务。

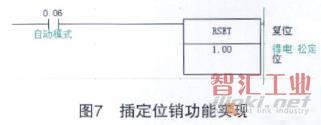

中断任务04的梯形图如图7所示。进入中断任务04,用一个RSET 指令使控制定位销的000100失电,从而完成插定位销功能。

4.4 主运动的控制

数控冲床的主运动为伺服电机通过机构,带动冲头工作,冲头工作的过程为冲下、提升两个过程。使用MC单元的Z轴来实现冲孔功能。使用Z X指令,其中X为冲头上下运动的距离,具体的数值通过机床机械结构计算得到。

4.5 工作平台运动的控制

工作平台的运动控制为X,Y方向的移动。使用MC单元的X,Y轴来实现该功能。使用指令,类似于一般的数控机床编程,如G00 X0 Y10。即由MC单元执行该指令,控制相应的伺服电机,使工作台运动到指定位置。

5 结论

本文介绍了一种基于PLC的数控冲床的控制系统及其相关技术的解决。该数控系统具有经济性好,可靠性高等特点。经过前期的试验,能够很好地满足顾客要求,具有很大的市场前景。

(审核编辑: 沧海一土)