1 EdgeCAM软件特点

EdgeCAM是由英国Palhtrace工程系统公司开发的一套智能数控编程系统。这套系统的开发宗旨是不断提高用户的生产效率。主要应用在数控铣、数控车和数控线切割等领域。在模具加工、工具制造、机床生产等行业具有重要的影响力。

EdgeCAM为产品加工和模具制造提供了一套完整的加工解决方案。可支持2轴半至5轴联动的铣削、普通车削以及车铣复合加工设备,并且可与CAD系统实现无缝集成。作为一个独立的CAM系统,EdgeCAM彻底解决了两个长期困扰数控编程人员的两个难题:一是从CAD环境到CAM环境下的数据转换问题:二是CAM环境下生成的刀具路径与控制系统的匹配问题。

起初,通常以一个中间格式的文件为桥梁,如IGES格式,所有的CAD系统都以这种格式的文件输出到CAM系统中。但是,问题在于CAD系统在输出IGES格式文件的时候,需要一个转化过程,系统按照指定的公差将CAD格式的文件在公差允许的范围内,转化成IGES格式的文件,这样一来,即使公差设置的再小,在某些时候也会存在转化过程中数据丢失的现象,这样的中间格式文件再被CAM系统读入,模型文件由CAD系统转化到CAM系统后,不可避免地会出现数据丢失。而EdgeCAM不需要将其它CAD系统生成的模型文件转化成中间格式并读入,而是直接读取模型文件,这样避免了模型文件从CAD系统到CAM系统的数据丢失现象,保证了数据的完整性,模型文件的特征被完全地继承过来。如果在CAD系统中,模型文件发生了更改,EdgeCAM系统可以自动识别哪些地方被更改,只要更新刀具路径即可生成新的加工程序,而不用再针对更改后的模型重新编程,真正实现了CAD系统与CAM系统的动态关联。目前它已经可以直接读取当前所有的主流CAD系统的模型文件,例如:Autodesk的*.dwg、*.dxf格式文件及Inventor的*.ipt格式;Parasolid内核的所有CAD系统生成的文件格式,如NX、SolidWorks、SolidEdge、国产的Solid2000等软件生成的CAD模型文件,EdgeCAM也是可以直接读取的。另外,EdgeCAM还可以直接读取Pro/E、CATIA等CAD系统的模型文件。

2 实体模型加工实例

2.1 加工模块介绍

所有的CAM软件都是提供几个或多个基本的加工手段,使用者通过对这些基本方法的重复或组合来达到加工的目的。根据加工内容的不同,EdgeCAM的加工模块分为:铣切加工、车削加工、线切割等几大类。其中,铣切加工包括:平面铣(Planar Mill)、孔加工(Drill Mill)、螺纹加工(Thread Milling)、曲面加工(Surface Milling)、多轴加工(Five Axis Milling)、旋转轴加工(Rocary Milling)等内容。

在这之前首先解释一个名词:成组自动编程,所谓的成组自动编程就是在系统内部把一些操作步相互关联起来,我们在选择某些操作项时,所有的与之相关联的操作步都自动加载在合适的位置,使编程自动化的一种编程方式,智能编程是CAM行业的终极目标。我们下面实例所用到的加工方法有:粗加工成组加工(Pocket)、平域成组加工(Facemilling)和轮廓成组加工(Profile)。

2.2 实体模型编程

如图1所示为一机器端盖,现对此零件进行数控编程,其具体步骤如下:

图1 端盖

(1)打开该模型的SolidWorks格式文件将模型加载进来。

(2)进入设计模块,建立模型毛坯,设定毛坯的尺寸和模型尺寸相同。

(3)进入加工模块,弹出一个对话框如图2所示进行初始化,选择fanuc三轴加工“fanuc3X”型。

图2 初始化

(4)点击“刀具库”按钮调用刀具Φ12R1和Φ8R1的立铣刀。

(5)点击“成组加工”中的“粗加工”,选中零件模型后点击两次右键,在粗加工设置对话框内设置步距50,加丁余量0.3,进给速度800,主轴转速1000,切削增量0.5,选用Φ12R1,其余默认,点击确定计算刀路。如图3所示。

图3 粗加工

(6)点击“成组加工”中的“平域加工”,选中零件模型后点击两次右键,在弹出的对话框中设置步距30,进给速度800,主轴转速1000,选用Φ12R1,其余默认,点击确定计算刀路。如图4所示。

图4 平域加工

(7)点击“成组加工”中的“轮廓铣”,选中零件模型后点击两次右键,在在弹出的对话框中设置加工余量0,进给速度1000,主轴转速2000,切削增量0.5,选用Φ8R1,其余默认,点击确定计算刀路,点击”刀具回原点“-”主轴停止“-”切削液关闭“。刀具路径如图5所示。

图5 轮廓铣

(8)点击“模拟加工”按钮进行模拟仿真,检查无误。

3 NC代码生成

在EdgeCAM的界面上,当我们对零件进行了一个完整的加工过程之后,确认刀具路径无误,这时只需要选择正确的后置应用程序,并点击工具栏中的快捷按钮,然后输入生成的机床代码文件的名称即可。点击“生成NC代码”按钮生成NC代码,输入代码文件的名称为“NC1”,点击确定后系统会自动地进行后置处理,生成的NC代码如图6所示。

图6 NC代码

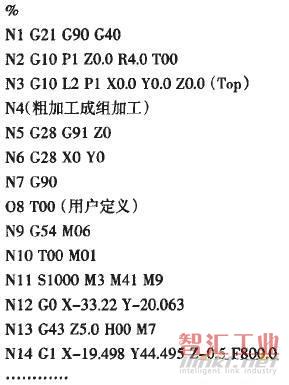

部分NC代码如下:

对NC代码的编辑EdgeCAM提供了一个专用于机床代码文件的编辑器,类似于VC++、VB的程序编译器,程序中的不同用处的字符,用不同的颜色予以表示,界面友好,而且编辑、修改等操作与Windows的习惯方式相同。

4 结语

通过以上案例,我们看到EdgeCAM的粗加工成组加工(Pocket)、平域成组加工(Facemilling)和轮廓成组加工(Profile)等铣削模块是非常易学易用的,而且读入当前主流的CAD系统的实体模型文件是非常快捷的,没有数据丢失,刀具类型很多,加工方式多样。动态的实体模拟加工仿真功能也很吸引人,且在仿真过程中可以任意进行放大、旋转、拖动等动态操作。真正做到了模拟过程的随心所欲。

(审核编辑: 智汇小新)