西门子802D 系统是近年来广泛应用于数控车、数控铣以及经济型加工中心上的数控系统, 由PCU( 面板控制单元) 、MCP( 机床控制面板) 、NC 键盘、伺服驱动功率模块及电源、I/O输入输出模块、电子手轮等基本单元组成。PCU 作为802D 数控系统的核心部件, 将NCK( 数控核心) 、PLC、HMI( 人机界面)和通讯任务集成在一起, 并用Profibus 现场总线将各单元连接起来, 组成一个可同时控制4 个伺服进给轴和一个模拟主轴的数控系统。

802D数控系统各坐标轴的伺服控制由NCK装置完成,但机床逻辑控制则由PCU 内嵌的PLC 完成。机床外部输入输出信号经I/O模块PP72/48(72 入48出) 并通过Profibus 现场总线实现与PLC 的连接。802D系统最多可配两块PP72/48模块。

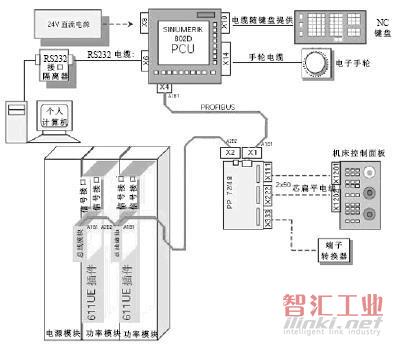

由于802D系统是一种通用的数控系统, 将其应用于不同的数控机床时, 机床的逻辑控制以及PLC 的输入输出信号会不一样, 因此, 将802D 系统应用于数控机床时, 最重要的是要根据机床的逻辑控制要求设计和调试好系统PLC 程序, 才能使系统正常和安全地工作。本文结合802D 系统在广西水利电力职业技术学院经济型数控铣床XK5036 上的应用, 介绍802D 数控系统PLC 的编程与应用方法。铣床的数控系统配置及系统连接如图1 所示, 两块611UE 功率模块负责三个坐标轴的伺服进给控制, 铣床的主轴电机则采用接触器控制, 主轴转速由机械变速箱调整。

图1 802D 系统连接示意图

1 数控系统与PLC 接口信号

从图1 可看出, 机床外部的输入输出信号主要包括机床控制面板( MCP) 和机床电气控制信号。机电电气控制信号主要包括参考点以及各轴限位信号、各异步电机启停控制及过载信号、伺服驱动控制使能信号等, 该部分信号通过PP72/48的X333 插座连接。MCP 上主要安装有急停开关、主轴转速和进给速度倍率开关、主轴控制按键、系统控制方式选择按键、各轴点动控制按键、NC 控制按键以及用户选择键和LED 指示灯等, 并通过2 条50 芯的扁平电缆与PP72/48 的X111、X222 插座连接。由于MCP 上全部为开关信号且通过I/O 接口与PLC 连接, 因此, 用户可选择西门子公司配套的MCP, 也可以根据实际机床控制需要设计自己的机床控制面板。

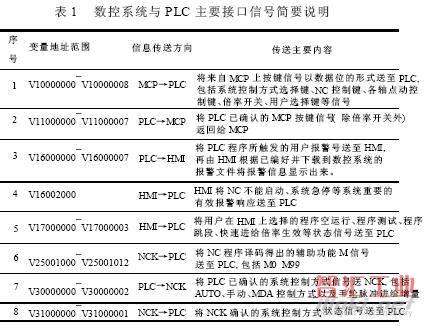

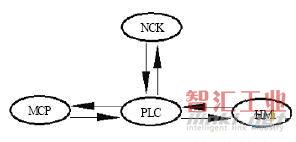

作为数控系统的重要组成部分, 系统内嵌的PLC 采用接口变量V及相应的数据位的形式与NCK、HMI 和MCP 进行控制和状态信息的传送, 并按照系统的工作状态和用户编写的控制程序完成机床逻辑控制任务。PLC、NCK、HMI、MCP 相互间信息传送的路径和方向如图2 所示, 数控系统与PLC 主要接口信号简要说明如表1 所示, 详细接口信号的说明请参阅西门子(中国) 有限公司技术手册———SINUMERIK 802D 简明调试指南。

图2 数控系统内部信号传递示意图

下面以在AUTO 状态下启动NC 程序,来说明接口信号的传送和处理过程:

(1) 按下MCP 上的AUTO 方式按键时, V10000000.0=1, 实现MCP 的按键信号向PLC 传送, PLC 可据此位数据可判断用户是否按下AUTO 方式按钮。

(2) 系统处于AUTO 方式后, V11000000.0=0, 实现PLC 向MCP 回传系统已处于AUTO 方式。

(3) 按下MCP 上的NC 启动按键时, V10000001.7=1,实现MCP 向PLC 传送用户的NC 启动命令。

(4) PLC 收到NC 启动命令后, V11000001.7=1, 由PLC 向MCP 回传NC 已启动信号; 同时, V32000007.1=1, 由PLC 向NCK 传送NC 启动命令。

(5) NCK 开始执行用户已选定的NC 加工程序,V33000003 .0=1, 并由NCK 向PLC 传送程序已处于运行状态的信息。

(6) NCK 执行NC 程序并通过伺服驱动模块控制各进给轴运动, 当程序中执行到M3 功能时, 经NCK 译码,V25001000.3=1, NCK 向PLC 传送主轴正转启动命令。

(7) PLC 经PP72/48 模块以及机床电气接口实现主轴正转启动和自保持控制, 同时, V11000001.6=1, PLC 向MCP 传送主轴已正转信息。

(8) 在用户程序执行过程中, 如果出现了主轴或冷却电机过载等机床电气故障, 故障信号从PP72/48 送入PLC 并在PLC 程序中触发用户报警, 再由PLC 以变量的形式将对应的报警号送至HMI。最后HMI 根据已编好并下载到数控系统的报警文件将报警信息显示出来。

2 数控系统PLC 程序编程

802D 数控系统的PLC 编程使用专用的Programming toolPLC 802D 工具软件, 其编程环境和程序结构类似SIMATICS7- 200 PLC, 由一个主程序和相关子程序组成, 使用LAD( 梯形图) 作为编程语言, 但所使用的通信接口和通信电缆与S7- 200 PLC不同。

802D 系统PLC 程序的设计可参考西门子公司利用802DPLC 子程序库编写的铣床PLC 应用实例, 并结合铣床具体的系统配置、I/O 信号地址分布以及系统模块的连接方式, 修改实例程序来获得铣床的PLC 控制程序。

2.1 信号地址分布说明

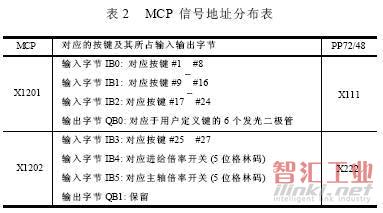

根据图1 的系统连接方式, MCP 各按键的地址分布如表2 所示, 机床I/O 信号接至X333 后的I/O 分布如表3 所示, 其中输出信号均为驱动24VDC 中间继电器的开关信号, 经中间继电器的触点实现对外部强电回路的控制。

在MCP 的用户选择键中, 定义KT4 键( #5) 为伺服使能控制, 定义KT5 键( #6) 为冷却控制键, 各键上方的LED 为对应状态指示灯。

2.2 PLC 程序设计

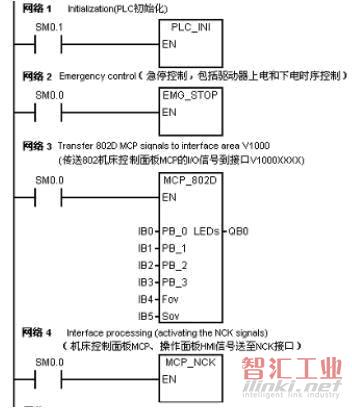

结合铣床的系统配置, 设计的PLC 程序由一个主程序和七个子程序组成, 具体如下:

2.2.1 主程序MAIN( OB1)

主程序MAIN 是PLC 在RUN 状态下自动循环执行的程序, 其主要作用: 一是利用SM0.1 接点在PLC 第一个扫描周期调用PLC 初始化子程序PLC_INI( SBR32) , 完成PLC 的初始化工作; 二是利用SM0.0 接点在PLC 每个扫描周期调用各子程序, 完成相应的机床逻辑控制功能, 主程序如图3 所示。

图3 PLC 主程序

2.2.2 PLC 初始化子程序PLC_INI( SBR32)

PLC 的初始化用于设置一些基本接口信号, 包括设定V32000006.7=1, 使NCK 通道接口的进给倍率生效; 设定各轴V380X0001.5=1 和V380X0001.7=1, 使各轴进给倍率生效和测量系统有效。

2.2.3 急停处理子程序EMG_STOP( SBR33)

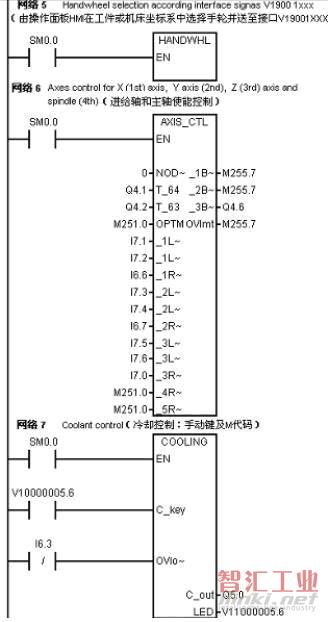

EMG_STOP 子程序主要处理急停操作以及对伺服电源模块的上电和下电时序进行控制。

当主轴电机和冷却电机同时过载时, 利用Q4.0 及外部中间继电器切断控制回路电源; 当按下急停键、主轴电机过载、冷却电机过载、伺服电源模块未准备好或伺服电源模块I2t 报警的任一条件满足时急停动作, 由PLC→NCK 发要求急停信号( V26000001.1=1) , 同时可触发相应的报警信号。

当NCK→PLC 发急停有效( V27000000.1=1) 信号时, PLC程序按伺服电源模块的下电时序依次断开模块的控制使能信号( 端子64) 、脉冲使能信号( 端子63) 、启动接触器信号( 端子48) 。当急停退出时, PLC 则按相反时序完成伺服电源模块的上电。伺服电源模块的上下电时序如图4 所示, 图中t 一般取200ms。

图4 伺服电源模块上下电时序图

2.2.4 802D 机床控制面板MCP 信号传递子程序MCP_802D( SBR34)

MCP_802D 子程序主要是将MCP 上各按键的动作信号送至PLC, 包括伺服使能、主轴控制、系统控制方式选择、NC 启停及复位、各轴点动控制、主轴及进给倍率、增量选择等信号,并将NCK 已确认的增量值、NC 启停等信息返回MCP。

2.2.5 MCP 和HMI 信号处理子程序MCP_NCK( SBR38)

MCP_NCK 子程序主要将MCP 上已选择并送到PLC 的NC 启停及复位、系统控制方式、增量值、主轴及进给倍率、各轴点动控制、快进以及HMI 上所激活的空运行、快进倍率生效、程序跳段和测试等信息送NCK。各轴点动控制信息送NCK 前应进行越限判断。

2.2.6 据HMI 接口信号选择手轮子程序HANDWHL( SBR39)

由于系统中只安装了一个电子手轮( 802D 系统最多可安装三个电子手轮) , 因此在用手轮控制各轴进给时, 需要在HMI 中用软键选择要控制的轴号。HANDWHL 子程序的作用:一是初始化手轮在机床坐标系中选择的轴号, 二是判断和激活用户所选择的轴号并送NCK, 由NCK 根据手动控制方式下选择的增量实现对相应轴的手轮脉冲进给控制。

2.2.7 主轴和进给轴控制子程序AXIS_CTL( SBR40)

AXIS_CTL 子程序用于主轴和进给轴控制。主轴的控制是根据MCP 选择的主轴控制信号或NC 程序译码得到的M代码实现主轴的启停及正反转控制。进给轴的控制首先根据伺服电源模块控制使能和脉冲使能启动信号, 将各轴的伺服使能和脉冲使能信号送NCK, 如电源模块的脉冲使能信号消失,则将各轴伺服使能复位信号送NCK; 接着根据Z 轴伺服电机的工作条件完成Z 轴电机抱闸的控制; 最后进行机床回参考点以及各轴点动进给的控制, 并进行各轴进给的越限判断及处理, 出现越限时禁止进给并触发相应的系统报警信息。

2.2.8 冷却泵控制子程序COOLING( SBR44)

PLC 程序设计时在用户选择键中定义了一个冷却控制键KT5, COOLING 子程序首先根据冷却泵的当前状态及KT5 键的触发情况判断冷却泵的启动或停止控制触发信号, 然后在手动方式下根据控制信号实现对冷却泵的控制, 如是在AUTO或MDA 方式下, 则根据NC 程序译码得到的M代码实现对冷却泵的控制。当急停、NC 复位、程序测试有效、冷却泵电机过载、M2 或M30 指令任一信号有效时, 均要停泵。

3 结束语

802D 数控系统PLC 的编程, 是在完成机床数控系统配置及电气控制设计回路设计的基础上, 根据机床控制功能要求、系统连接方式和I/O 地址分配, 利用802D 系统子程序库并参考和修改西门子公司提供的实例程序来完成的, 不同的系统配置, 不同的机床功能要求, 系统的PLC 程序会不一样, 但编程的原理和方法是一致的。由于篇幅有限, 具体的PLC 程序以及程序的调试方法, 读者可通过阅读和研究西门子公司相关资料来掌握。

(审核编辑: 智汇李)