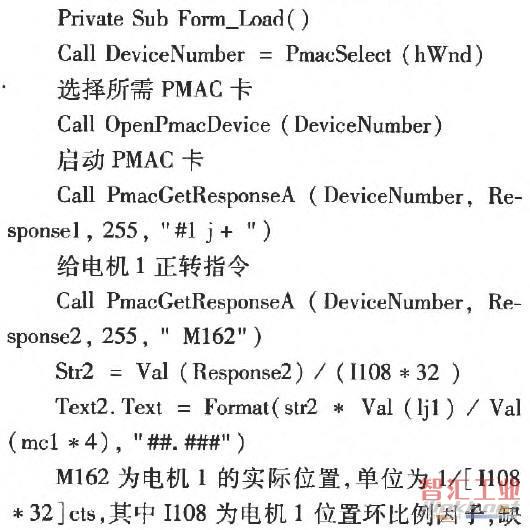

以工位1为例,在VB中调用函数,如:

M162为电机1的实际位置,单位为1/[1108*32]cts,其中1108为电机1位置环比例因子,缺省值96。M162的值为脉冲数,需根据设定好的电子齿轮比转化成数控系统单位mm,ljl、mcl分别为工位1的丝杠螺距和电机1每转发出的脉冲数,通过机床参数的电子齿轮比界面设定,如图4所示。

Call PmacGetResponseA(DeviceNumber,Response3,255,”M166”)

图4 电子齿轮比和正负软限位的设定

M166为电机1的实际速度,单位为1/[1109*32]cts/[1160+1]伺服中断,其中1109为电机1速度环比例因子,缺省值96,1160为电机1伺服环周期扩展,伺服环每(1160+1)个伺单位服中断关闭一次,若1160默认值为0,每个伺服中断关闭一次。

SIr3=Val(Response3)/(1109$32)/110}1190

Text2.Text=Format(str3*Val(lj1)/Val(mcl*4),”##.###”)

110为一个伺服中断时间,默认值为3713707,单位1/8388608ms。1190为坐标系1速率时间单位,缺省1000,单位ms。默认的速度单位cts/ms,需根据图4的电子齿轮比设定转化成数控系统单位ram/ms,如1190设为60000,则该系统速度单位为mm/min。

组合机无需编程,只要输入相应的参数就能调用相应的程序,完成加工,但有时为便于检查报警和观察加工的运动过程,主界面上显示当前运行的程序及其当前程序段。退出时关闭PMAC卡,与0penPmacDevice为一一对应关系。

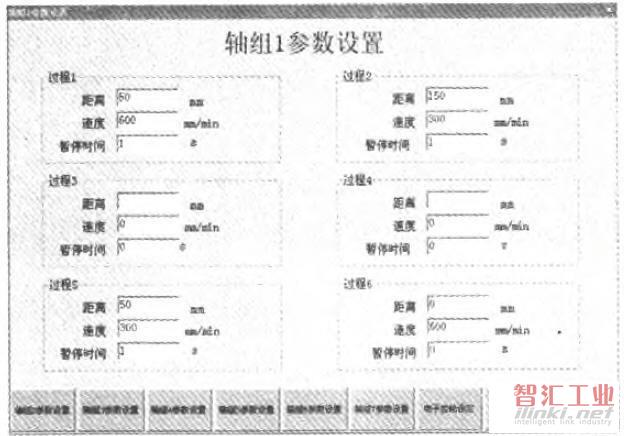

2.3机床参数设置

机床参数有最高快速进给率、最大跟随误差、轴测量方向、最高主轴转速、轴组分配、轴的测量电子齿轮比、正负软限位等(如图4所示)。在机床参数的电子齿轮比界面中,操作者只需输入每个工位对应电机每转发出的脉冲数和丝杠的螺距,就可设定每个工位的电子齿轮模数。正负限位通过PMAC的Ixl3、Ixl4变量设置,如电机1的正负限位,将界面设定数值传送到PMAC软件位置正限位1113变量和负限位1114,并保存在PMAC中,当相应的轴运动到软限位位置时,轴运动停止,并报警。

2.4组合机的参数化编程加工

数控组合机系统最大的特点是无需编程,只需填写加工参数就可自动加工。组合机的加工一般分为5个过程,快进、工进、暂停、工退、快退,在对应的过程输入相应的距离、速度就能实现自动加工。有的组合机可能只需要其中的几个加工过程,不需要的过程无需输入任何数据,运行时既可跳过,使机床更能适应不同类型的加工。

图5 工位1参数设置

图5为工位1参数设置界面,过程1中的距离值通过函数PmacGetllesponseA赋给内部程序中的全局变量P101,加工到相应的位置;速度值则通过函数PmacGetResponseA赋给内部程序中的全局变量P102,使机床按设定的速度进行加工。钻孔、锪孔等盲孔加工时,当刀具加工至孔底时暂停一定时间,可保证孔底的精度。如在过程1中,暂停时间值通过函数PmacGetResponseA赋给内部程序中的全局变量P103。

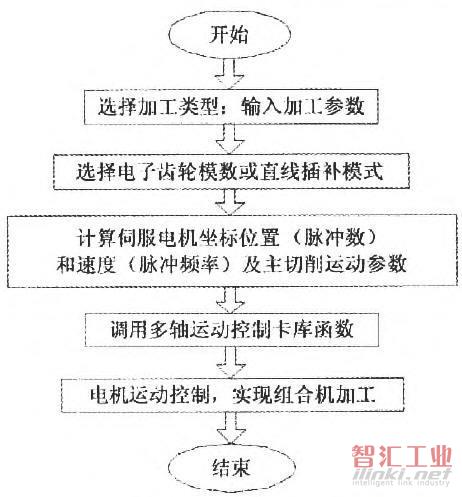

基于PMAC和工控机搭建了硬件和软件结构,创建人机界面。形成了专用组合机数控系统。图6为自动化控制的过程,只需在对应的加工过程中输入速度、距离和暂停时间,系统就能调用多轴运动控制卡函数,实现自动加工。

图6 组合机数控系统的自动加工控制过程

3 结束语

该组合机数控系统通过人机界面为用户提供参数化编程功能,即操作者无需编程,只需填入加工参数,系统软件会自动生成数控程序,更具智能化和人胜化,提高了加工效率和质量。

(审核编辑: 智汇小新)