4 数控加工

Delcam软件具有强大的实体加工功能和统一共享的数据库,无需几何传输。在PowerMILL模块中,可直接输入PowerSHAP模块中生成的三维模型(CAD模型)进行CAM加工,可实现无逢数据传输。下面以模具凸模为例介绍数控加工过程。

4.1 定义毛坯

启动PowerMILL,输入模具模型。在工具栏点击图标,启动毛坯定义对话框,在对话框中,设定边界,给定估算限界公差,再点击计算按钮,系统自动计算出然毛坯大小,然后点击接受按钮,完成毛坯定义。如图10所示。

图10 模具毛坯定义

4.2 加工刀具定义

模具表面为多个平面组成,因而刀具选择端铣刀。数控加工一般分为粗加工和精加工2个过程,这就需要定义2把端铣刀。启动刀具定义对话框,如图11所示。

图11 刀具定义对话框

在对话框中,输入刀具名称、刀具直径、刀具长度、编号,再给定刀柄长度和夹持位置,定义过程即可完成。结合实际,模具加工刀具定义为用φ10mm端铣刀开粗加工,φ5mm端铣刀精加工,可大大减少加工时间。

4.3 加工策略选择

在工具栏点击图标,启动对话框,如图12所示。

图12 加工策略选择对话框

(1)粗加工策略设置。

粗加工策略选择三维区域清除工具栏里的偏置区域清除模型的加工策略(列表里的第一个),然后点击接受,出现粗加工策略设置对话框,如图13所示。

图13 粗加工策略设置对话框

在对话框中,名称输入粗加工,刀具选择已定义过的粗加工刀具,给定公差0.1mm;加工余量给定0.5mm;Z轴下切类型选择斜向,有利于保护刀具,减少对机床的冲击力;行距设为1.0mm,下切步距设为2.5mm,其他参数为默认设置。然后先点击接受,再点击应用,粗加工策略设置完成。产生粗加工刀具路径如图14所示。粗加工模拟仿真如图15所示。

图14 粗加工刀具路径

图15 粗加工模拟仿真

采用PowerMILL加工模式加工中,分层加工端铣刀会留有阶梯状刀痕,所以我们一般在初步加工过后采用精加工的加工方式精修曲面和所有边角,以提高所要工件的表面质量。

(2)精加工策略设置。

在图12中,点击精加工工具栏,出现图16所示的对话框,选择最佳等高精加工策略,点击接受后出现如图17所示的对话框。现在就可以对精加工进行设置。

图16 精加工策略选择对话框

图17 精加工策略设置对话框

与粗加工策略设置相比,不同点在于加工余量设为0;行距设为0.2,这关系到模具加工表面的光洁度,其他设置为默认。

设置完成后,点击应用,产生精加工刀具路径如图18所示。

图18 精加工刀具路径

精加工刀具路径完成后,可进行仿真加工,最后仿真加工结果如图19所示。

图19 仿真加工结果

5 NC代码生成

应用PowerMILL加工模块,产生NC程序,主要包括以下步骤:

(1)根据加工策略生成的刀具路径生成NC代码。

(2)右键单击生成的每个刀具路径,在弹出的菜单中选择“产生独立的NC程序”;或者右键单击PowerMILL浏览器中的“NC程序”,在弹出的菜单中选择“产生NC程序”,然后右键单击生成的每个刀具路径,在弹出的菜单中选择“增加到NC程序选项”。

(3)右键单击生成的每个NC程序,在弹出的菜单中选择“写入”;或者右键单击PowerMILL浏览器中的“NC程序”,在弹出的菜单中选择“全部写入”选项。

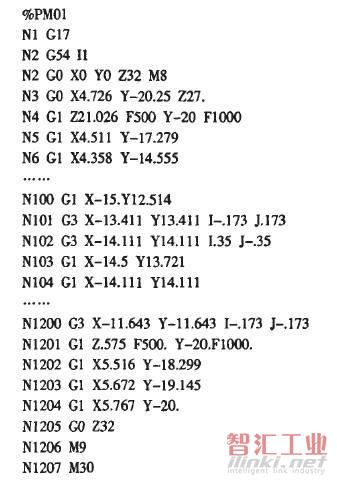

根据以上步骤,输出该模型的NC程序为:

6 结束语

基于Delcam软件的模具的数控加工技术,由于采用了CAD/CAM技术,从而大大提高了模具的生产效率,并且降低了人为误差和系统误差,不仅使钳工的工作量和劳动强度成倍减少,缩短了加工时间,提高了模具的质量,而且还使广大的工程设计、制造人员从繁杂的手工绘图、手工编程中解脱出来,使设计和制造工作更加人性化、轻松。

(审核编辑: 智汇小新)