0 前言

随着计算机技术数字技术的广泛应用,自动控制领域也随之发生了巨大的变革,传统的继电器一接触器控制将逐渐被可编程控制器(plc}控制系统取代以满足现代控制对机床自动化控制程度和电气控制系统的柔性需要。现以某箱体加工厂为例,介绍结合pLC对箱体加工的自动化控制系统的设计。

某一箱体加工专用机床的结构示意图如图1所示。

1 PLC控制要求

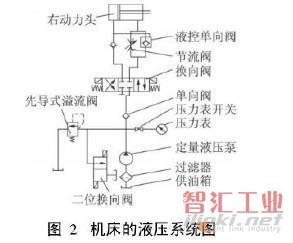

1.1左、右动力头主轴电机为2.2Kw,进给运动由液压驱动,液压泵电动机为3 kW。动力头和夹紧装置的动作由电磁阀控制图2:

1.2专用机床的工作步骤如下:

a按下启动按钮,夹紧装置将被加工工件夹紧,夹紧后发出信号;

b左、右动力头同时快进,并同时启动主轴;

c到达工件附近,动力头快进转为工进加工;

d加工完毕,左、右动力头暂停2。后分别快速退回原位;

e夹紧装置松开被加工工件,同时主轴停止。

以上5步连续工作,实现半自动循环。在工件夹紧、动力头快进、动力头快退及电源接通均有信号指示。

2 设计方案分析

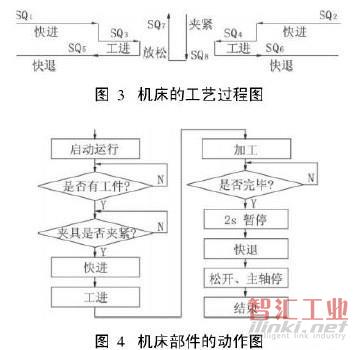

根据控制要求,可以得出该机床的工艺过程图如图3和该机床各部件的动作如图4所示。

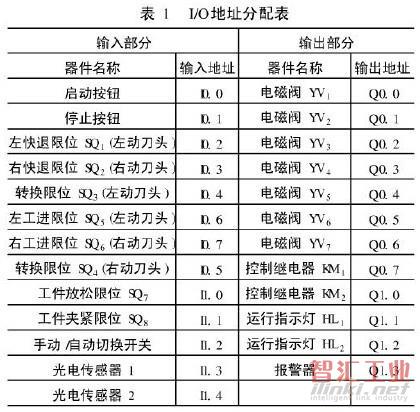

3 输入输出地址分配

根据控制要求,确定出本机床所需的输入输出地址分配见表1。

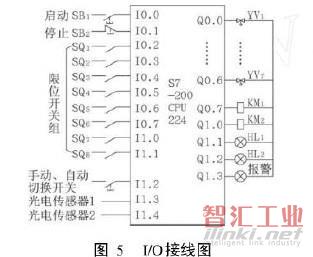

4 PLC的I/O接线图

根据I/O点数,选择S7-2UU系列的CPIS 2Z4型,24 v直流14点输入,继电器型交流1 0点输出,满足了控制要求。其I/O接线图如图5所示。

5 软件设计

根据控制要求、工艺流程可以确定出该控制系统的软件设计框图。根据机床的工作状态,可以将其分为几个部分,每部分之间的转换是通过行程开关或者检测传感器来实现的。其软件设计功能转移图如图6所示。

6 结论

该机床采用PLC、机电液组成的自动控制系统,自动化程度高。该机床在实际生产中运行平稳、可靠,易于操作,大大简化了加工工序,箱体加工批量生产的质量得到了保证,工作效率大大提高,加工成本大幅度下降。

(审核编辑: 沧海一土)