在工业中以纸、塑料薄膜、复合材料为包装材料的生产线得到越来越广泛的应用,包装材料的准确专送显得尤为关健,特别是在多级传动电机同步运行控制中.各传动电机在启动、加速和干学机茁过程中要求多级传动电机能够及时地同步运行。本文以包装机生产线为背景,介绍了PLC在同步搜制中的应用。

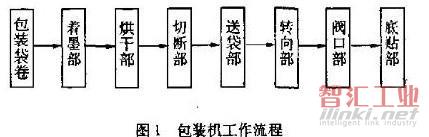

1 包装机工作原理及控制要点

该生产线利用聚丙烯编织布(pp)、聚乙烯牙膜(PE)等材料作为制袋布,袋长肠600~1020mm任意调节,袋宽450~700mm任意调节;90~180mm规格任意调芍。采用4套色印刷,生产速度60袋/min。包括印刷糊口2个工段。包装机的工作流程示意图见图1。印刷工段主要负责将编织袋卷进行塑编袋的4种颜色的正反面着墨印刷,印刷后的编织袋通过烘干部,将其墨迹烘干,在切断部,通过切刀按照设定的袋长进行切割。然后经送袋部袋子进入糊口工段并转向,在阀口部将其袋口打开并折叠,底贴部主要负责袋口的粘贴并成型出袋。

为保证袋子从印刷部到糊口部的线速度不变,底贴的线速度与糊口部编织袋的线速度一致,所以我们必须使得印刷部与糊口部同步、色标底贴部与撬口部同步。但由于包装机结枢复杂,负载波动比,较大,而且糊口部的惯性较大,任刷和底贴部的惯性又相对较小,所以要使生从电机严格同步比.较困难。这也是本次控制的难点,为此洲门提出基于模糊PID和现场总线的多电机同步控制方案。

2 控制系统设计

2.1 控制系统要求和总体控制方案

根据上述工艺流程,为了保证产品质量和成品率,控制系统的设计非常关键。本生产线对}制系统的具休要求是:控制系统必须严格保证印刷电机、底贴色标电机与糊口主电机同步。能根据主从电机实际的位置不断校正从电机转速,使其与主电机同步;保证主从电机起停和加减速时的晌应时间差不超过200ms。

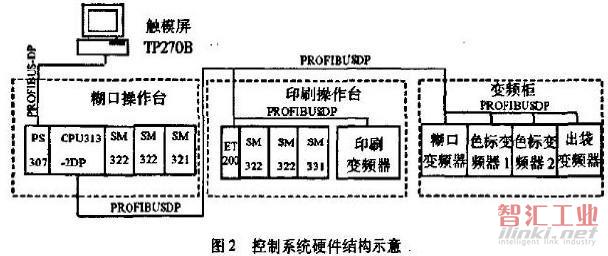

为此,我们采敢如下总体控制方案:采用西门子CPU313C-2DP为核心的DCS控制系统:配备1个触摸屏,1个糊口操作台,1个Ep刷澡作台、1个变频拒。触摸屏采用西门子51-MATCTP270B并作为人机界面,主要完成工艺参数的显示、控制参数的设置、控佑l:}作、历史数据的记录等:以糊口操作台为主站,配备1个CPU313C-2DP,2个DO和1个带诊断功能的DI扩展模块,主要完成现场同步信号的采集、工程单位变换、回路控击卿连锁控制算法、控制信号输出等功能;印刷操作台通过E124aM与主站进行通信,并配有2个DO, 1个AI,1个庄刷变频器,主要完成现场后度的采集、电机连锁控制的输出、急停等;变频拒装有配有4色变频器,每台变频器涌过专用角信卡与S7-300站进行通店,实现电机启停和加减速控制;所有工作站之间的通信都采用PROFIBUS-DP现场总线来实现。本控制系统的硬件组成见图2。

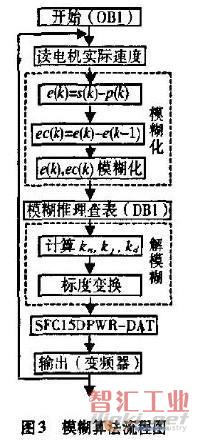

2.2 模糊PID

由于该包装机生产线比较复杂.切刀、凸伦等不规则器件比较多.所以每次停车这些器件所处的位理都不一样,从而导致再次开车时的负载不尽相同。例如停机停在切刀的刀口处时,开龙朋寸的负载就比平时大,反之则小。而通常的Plp控制算法针对恒负载对象,其参数一旦整定好就固定不变。对于这条生产线.若依然采用传统PID控制器,就难以满足工艺要求,而且整定出的参数只能是针对包装机某次停车时的负载最优。并不能使得全局最优。为此,通过反复摸索和试验,我们采用模糊控制技术与PID控制相结合的控制思想(即所谓的模瑚PID控制算法),用于对电机转速的准确控制.收到比较满意的控制效果。

模糊PID控制器是一种在常规PID控制器的基础上,应用模糊集合理论建立参数并通过查表的方法,以实现对于不同的误差和误差变化率在线调整比例、积分和微分系数,使其根据对象的变化而变化,议满足工业控制的要求。

由于模翔PID可以根据实际被控对象的变化,通过其规则库不断的自觉整定Prta参数,因此可以解决本套设备负载变化较大的问题。为此我们选用增量式旋转编码器与变频器形成闭环控制,PLC过PROFIBUS-DP总线从变频器速度通讯口上读取实际转速,并与给定转速比较产生误差|e|、误差变化率|ec|,模糊推理机通过误差和误差变化率得出新的比例、积分和微分系数,再经过PROFIBUS-DP修改变频PID参数,以实现模糊PID控制。

对于模湘控制规则的制定.需要以实际的工程经驹为依据,对于不同的|e|和|ec|时,被控对象对参数凡、风和凡有不同的要求。

2.3 软件设计

2.3.1 PROFIBUS-DP

在该系统中,由于控制精度要求较高,因此电机速度必须从遵讯口给定,这样控制精度可以达到两万分之一,因此我们选用PROFIBUS-DP作为通讯媒介。以释口操作台为主站,印}l操作台、,台变频器为从站,分别设琶不同的站地址,使得PLC和变频器、操作台之间建立主、从关系。由于CPU313C-2DP有自带的DP通讯口,因此触膜面板可以通过PROFIBUS-DP与pLc进行通讯,即从触摸面板输入工艺参数。由TP270B经过MPI口传递给PLC。PLC经过数据运算处理通过}xo}aus一BP将数据发送给各个变频器来控制各电毛朋专速。PLC再以变频器、温度变送器等采集有关数据,通过计算传给TP2748进行显示。

2.3.2 程序设计

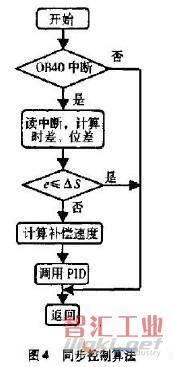

本次应用设计借助千西门子专用编成软件象动,程序采用模块化设计,分为主程序、子程序和中断程序3大部分。主程序根据.不同的条件随时调用不同的子程序,例如采样子握序、温度控制子程序、PID调用子程尔等。在具体调用这些子程序时,只需斌予子程序接口的具体参数和存储地址,这样可大大提高代码的使用效率,并减少了代码的编写量,提高了程序的可移潭性;由于本生产线对实时性要求较强,所以中断采用了优先级较高的硬件中断( OB40 ),即当印刷启号、糊口信号、色标信号、定位启号中任何一个采时,立即产生硬件牛断并调用高速定时器定时,以计算2个色号之间的时间差,调用同步调速控制算法,实现印刷与糊口部、底贴色标与糊口部传动电机的同步。其算法见图4。

2.3.3 同步控制实现

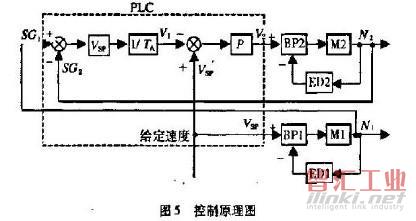

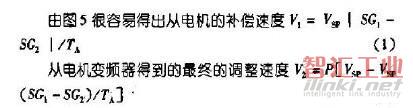

由于本条生产线分印剧和糊口2个部分,分别由z台电机拖动,每台电机配备1个ACS800变频器;底贴部由1台色标电机拖动;并配备1台ACS800变频器与糊口主电机同步运行,其底贴的长度可以从触摸屏设定。生产时。湖口电机为主单元,白刷电机、色标电机为从单元,总体的车速快慢,完全由糊口主电机决定。生产过程中从单元要随时调整速度,保持与主单元向步运行,即在两个工段中,编织袋保持一致的线速度。为了保证电机的同步运行,我们在印刷部切刀处、枷口转向处、底贴处安装接进开关,其信号由带诊断功能的SM321采集并送给PLC,并且给每台电机配备一个增量式旋转编码器,实现单回路PID闭环座制,其控制原理见图5。

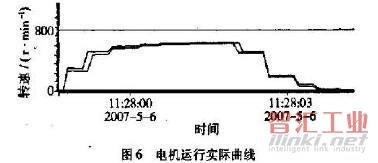

由2式听绳的结果不断的修正变频器的给定速度,绷马器检测到实际速度与此修正后的给定速度相比较,来调整买万速度的大小,公描足实际工业生产要求。实际的控制结果见图6。

图6为用ProTool实际监授电才几胜线,可以看出.从电机与主电机在启动、停止、加速、减速过程中都具有较好的同步性,’他们的最大时差不超过100ms,完全可以满足工业控制要求。

3 结语

该控制系统已经调试完成,并已出口国外。由于其同步性能良好。电机在启动、加速、减速、停机过程中,基本上达到了一个袋不废的目标.从而灌足了工卫巨生产要求,大大的提高了包装袋的成品率,为企业取得了良好的效益,具有较好的推广价值。

(审核编辑: 沧海一土)