0 引言

摩擦材料是生产汽车刹车片和离合器片的主要材料,它的主要功能是通过摩擦来吸收或传递动力,它可以使机械设备和机动车辆安全可靠地工作,可以说它是汽车行业的一种非常关键的材料。据数据显示,摩擦材料有80%应用于汽车刹车片生产,再加上我国汽车行业的蓬勃发展以及汽车零部件的大量出口,对摩擦材料的需求也是节节攀升。但是相对汽车行业来说,摩擦材料行业的发展却是相对滞后的。摩擦材料生产过程中需要将各种粉尘状配料按一定比例投入到混料机中,目前都还是手工称重投料。这种生产工艺,工作效率低,工人的劳动强度大,并且由于配料多为粉尘状,工人极易吸入,危害人身健康。通过自动化设备改手工投料为自动投料可以大大提高工作效率,降低工人的劳动强度。为此,我们设计并实现了摩擦材料生产线自动投料系统。

1 工作原理

该系统主要由两部分组成,一为称重,一为自动投料。

1.1 称重系统

本系统采用高精度称重传感器对原料进行自动称重。其原理是高精度称重传感器采用应变简作为双向受力弹性体,与电阻应变计构成一体后,成为双向测力元件。在外加激励电压后,能根据受力大小,给出相应的电动势。

1.2 自动投料

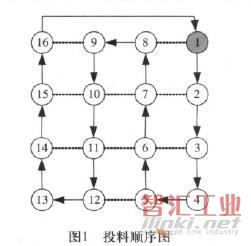

该系统设计了16个储料杯,如图1所示。

以1号料杯为原点,设计使初始位置时料斗在1号料杯正上方。设备启动后,开始称重配料。料斗门开启信号到来后,等待卸料,时间到使2号料杯移动到原点位置,即料斗门下方。然后是3号料杯,4号料杯,依次类推,最后投放16号料杯。16号料杯投放结束,使1号料杯回到原点,完成一个工作循环。料杯整体安装在一个十字滑台上,通过滑台的移动来带动料杯移动。滑台可以在X和Y两个方向上移动,这两个方向上的移动是通过步进电机带动滚珠丝杠副来实现的。步进电机采用PLC来进行控制。

1.3 控制要求

系统设手动和自动两种工作模式。滑台不但可以在16个工位之间来回往返运行,还可以进行手动调整。自动模式下,按启动按钮滑台开始启动,按停止按钮,滑台走完一步后停止。手动模式下,设四个方向控制按钮(点动),X+, X-,Y+, Y,按任→按钮滑台移动,松按钮滑台立即停止。

2 控制方案设计

2.1 硬件实现

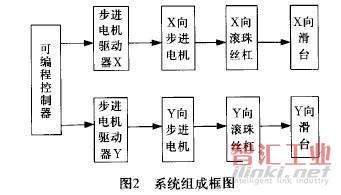

如图2所示为该系统的组成框图。

该系统的特点:

1)采用步进电机驱动十字滑台

步进电机是一种将电脉冲信号转变为角位移或线位移的开环控制元件。它作为执行元件的一个显著特点就是快速启停及定位准确。如果负载不超过步进电机所能提供的动态转矩值,就能在瞬间使步进电机启停。并且它的转速与停止位置只取决于脉冲信号的频率和脉冲数,而不受负载等其它环境因素的影响,因为得到了广泛应用。采用步进电机控制十字滑台相对于液压滑台和机械滑台来说,精度高,体积小,可靠性高,维修工作量小。

2)采用软一硬结构对步进电机进行控制

步进电机的控制和驱动方法很多,按找控制结构可分为:硬脉冲生成器硬脉冲分配器结构(硬一硬结构)、软脉冲生成器软脉冲分配器结构(软一软结构)、软脉冲生成器硬脉冲分配器结构(软一硬结构)。该系统采用软一硬结构。采用PLC生成脉冲信号,脉冲分配和功率放大是通过步进电机驱动器实现的。这种控制驱动方法,电路结构简单,维护方便,可以实现复杂的控制功能,大大缩短了系统开发周期,并且占用CPU时间较少。

3)采用PLC本机自带的高速脉冲输出端实现脉冲信号输出

现在绝大多数PLC都自带了高速脉冲输出端,输出脉冲频率在20kHZ到100kHZ之间,完全可以满足一般的步进电机的控制要求。这样就不需要采用单独的位控模块,位控模块的成本又比较高,节约了成本。

2.2 PLC的选择

2.2.1 确定所需I/O点数

该系统需要以下输入信号:一个手/自转换开关(2点)用来控制滑台的工作方式。

一个启动信号按钮,一个停止信号按钮。四个点动按钮分别控制滑台的X+, X-, Y+,Y-四个方向上的运动。一个原点限位开关,X向、Y向两个终点限位开关。共需11个输人点。

该系统需要以下输出信号:两个高速脉冲输出端分别用于驱动X向和Y向两个方向上的步进电机。两个方向控制位控制滑台的运动方向(即步进电机转向),一个运行指示灯,一个停止指示灯。共需6个输出点。

2.2.2 PLC机型选择

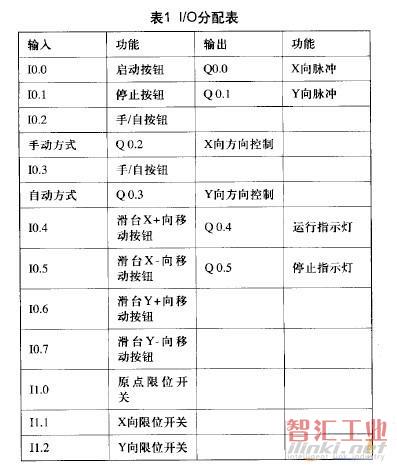

根据以上分析,我们选用西门子57-200系列的CPU224 DC/DC/DC型PLC,它共有14个输入点,10个输出点,256个定时器,256个计数器,2个高速脉冲输出端,最高频率为20kHz。它是一种紧凑型的PLC,最多可以扩展七个模块。其I/O分配表如表1所示。

2.2.3 步进电机和驱动器的选择

步进电机选用德国Hamde}fiurg公司2304HS42Al型电机,该电机是两向混合式步进电机,与之配套的驱动器选用ASD-545E两相步进电机驱动器。比市场上其他普通驱动器具有更低的电机发热、运行噪声和更高的平稳性,以及更低的成本。其微步细分数有巧种,最大步数为25600Pulse/rev;其工作峰值电流范围为1.0A-4.54A,输出电流共有8档,电流的分辨率约为0.50A;具有自动半流,过压和过流保护等功能。

2304HS42A 1型两相混合式步进电机步距角为1.8°,即在无细分的条件下,200个脉冲使步进电机转一圈(200*1.8° =360 0)。通过驱动器设置细分精度,最高可以达到25600个脉冲转一圈。

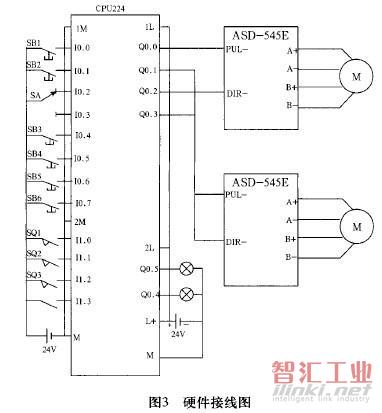

硬件接线图如图3所示。

2.3 软件设计

2.3.1 参数计算

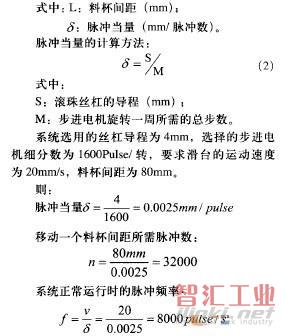

由系统结构知,滑台的行程正比于步进电机的总转角,因此,只要控制步进电机的转角即可控制滑台上料杯的位置,使其依次到达原点位置接料。而步进电机的转角正比于所输入的脉冲数。因此可以根据料杯间距确定PLC需输出的脉冲个数:

2.3.2程序设计

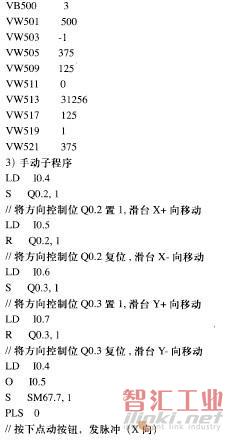

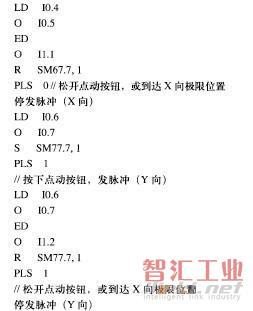

软件采用模块化程序设计方法,主要由主程序、手动控制程序、自动控制程序、初始化子程序四个模块组成。

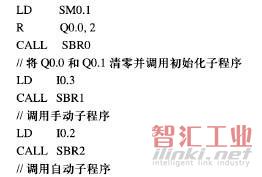

1)主程序设计

程序如下:

2)初始化子程序

初始化子程序的目的主要是完成程序的初始化,设置包络表。

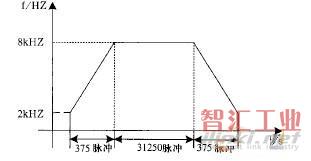

步进电机的转速与脉冲频率成正比,对于步进电机来说,对启停速度和最大运行速度是有要求的。启动频率太高会造成步进电机失步,停止频率太高会使步进电机超速,频率太低又会造成振荡。步进电机的最高运行频率是限制步进电机高速运行的极限条件。超过这个条件,电动机动态转矩下降,负载能力变差,转子受转动惯量的影响会超出稳定区造成失步。所以在步进电机的控制中,必须建立包络表,确定启动频率、恒速运行频率和停止频率。

步进电机的启停曲线如4所示:

图4启停曲线

设置包络表如下,以X向步进电机为例:

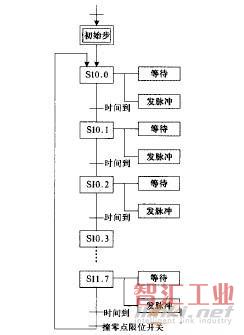

4)自动子程序

采用顺序控制程序设计方法,顺序控制程序设计法是PLC的一种非常重要的编程方法,它采用类似于程序流程图的功能流程图进行编程,它既有流程图的直观,又有利于复杂控制逻辑关系的分解和综合。

功能流程图如图5所示:

图5 自动程序的功能流程图

3 结束语

该系统将PLC用于摩擦材料生产线,操作方便,可靠性高,成本低廉。经实践验证,该系统大大地提高了摩擦材料生产线的生产效率,降低了工人的劳动强度,并且避免了粉尘对工人健康的危害,值得在相关行业推广使用。

(审核编辑: 沧海一土)