1 引言

普通车床是应用非常广泛的金属切削工具,目前采用传统的继电器控制的普通车床在中小型企业仍大量使用。由于继电器系统接线复杂,故障诊断与排除困难,并存在着固有缺陷。由于它是利用布线组成各种逻辑来实现控制,需要大量机械触点,因此可靠性不高;当改变生产流程时要改变大量的硬件接线,甚至重新设计系统,要耗费大量的人力物力,花费很多时间。因而造成了这些企业的生产率低下,效益差,反过来这些企业又没有足够的资金购买新的数控车床。因此,当务之急就是对这些普通车床进行技术改造,以提高企业的设备利用率,提高产品的质量和产量,由于可编程控制器(PLC)具有:①通用性、适应性强;②完善的故障自诊断能力且维修方便;③可靠性高及柔性强等优点,且小型PLC的价格目前亦很使宜。因此,在普通车床的控制电路改造中发挥了及其重要的作用。本文以C650车床的控制系统为例,详细说明采用PLC改造传统控制系统的设计过程。

2 C650普通卧式车床的电气控制要求与控制特点

C650普通车床的电力拖动控制要求与特点如下:

(1)主轴电动机M1通常选用笼型异步电动机,完成主轴主运动和刀具进给运动的驱动。电动机采用直接起动的方式起动,可正反两个方向旋转。为加工调整方便,还具有正向点动功能。

(2)停车时和点动完毕均要反接制动。为了防止在频繁点动时,大电流造成电动机过载以及限制反接制动电流,在点动和反接制动时主电路串接了限流电阻R,

(3)为了提高生产效率、减轻工人劳动强度,溜板箱的快速移动由电动机M3单独拖动。根据使用需要,可随时手动控制起停。

(4)车削加工中,为防止刀具和工件的温度过高、延长刀具使用寿命、提高加工质量,车床附有一台单方向旋转的冷却泵电动机M2,提供冷却液。

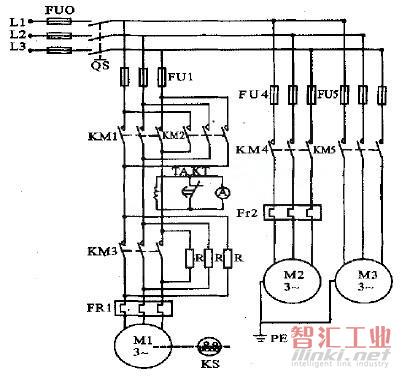

3 C650车床电气控制系统的主电路

C650车床的主电路图如图1所示。主电路中有三台电动机。主电动机M1、冷却泵电动机M2和快速移动电动机M3。主电动机电路接线分为三部分,第一部分由交流接触器KMl和KN心的两组主触点构成电动机的正反转接线;第三部分为电流表A经电流互感器TA接在主电动机M1的动力回路上,利用一时间继电器KT的延时动合触点,在起动的短时间内将电流表暂时短接;第三部分线路通过交流接触器KM3的主触点控制限流电阻R的接入和切除。电动机M2由交流接触器KM4的主触点控制其接通与断开;电动机M3由交流接触器KM5控制。

图1C650车床的主电路圉图

4 PLC控制电路

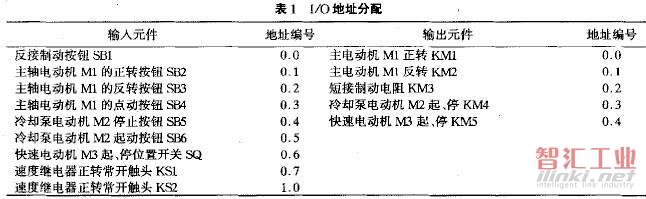

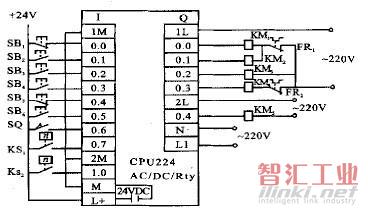

4.1 PLC机型选择、硬件连接及I/O地址分配

车床电气控制系统所需的I/O点总数在256以下,属于小型机的范围。控制系统只需要逻辑运算等简单功能。主要用来实现条件控制和顺序控制。为实现C650车床上述的电气控制要求,所以PLC可以选择西门子公司的S7—200系列。它的价格低,体积小,非常适用于单机自动化控制系统。该机床的输入信号是开关量信号,输出是负载三相交流电动机接触器等。根据表1可知,车床电气控制系统需要9个外部输入信号,5个输出信号。PLC所具有的输入点和输出点一般要比所需冗余30%,以便于系统的完善和今后的扩展预留。所以本系统所需的输入点为12个,输出点为7个。现选择西门子公司生产的S7—200系列的CPU224型PLC,24V直流14点输入,继电器型交流10点输出。I/O地址分配如表l所示,PLC控制的外部接线图如图2所示。

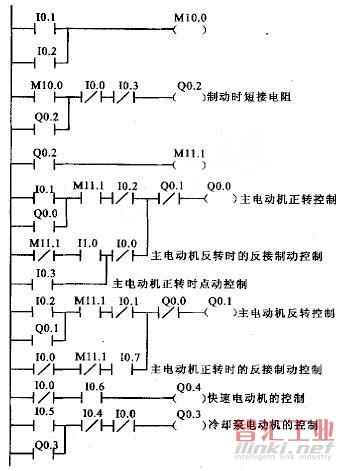

4.2 C650车床的PLC程序设计

PLC的程序可以采用梯形图、语句表、程序块等形式表示。为了与继电器一接触器系统相承接,采用梯形图形式对车床电气控制系统进行编程。梯形图与继电器一接触器系统的原理图从本质七相一致,设计方法为参照继电器原理图在保持原有控制逻辑基础上改绘。车床电气控制系统的PLC程序如图3所示。

图2C650车床PLC控制的外部接线图

4.3 PLC梯形图控制分析

(1)车床正向工作及反接制动过程:按下SB2,M10.0接通,Q0.2动作,KM3吸合短接电阻R,同时M11.1动作,Q0.0动作,KM1吸合,主电动机M1正转起动运行,开始车削加工。要停车时,按下SB1,Q0.0、Q0.2释放,松开SB1,Q0.1动作,KM2吸合,主电动机M1串电阻反接制动,当速度接近零时,速度继电器正转常开触点KS1断开,KM2释放电动机M1停转。反向工作过程与正向相同。

(2)刀架快速移动过程:扳动进给操纵手柄压合位置开关SQ,Q0.4动作,KM5吸合,M3起动运行,刀架向指定方向快速移动。

(3)主电动机正向点动过程:按下SB4,Q0.0动作,使KMl吸合,M1串电阻限流点动,松开SB4,Q0.0断开,M1停转,实现点动控制。

(4)冷却泵工作过程:如果车削加工过程中,工件需要使用冷却液时,按下SB6,Q0.3动作,KM4线圈得电,冷却泵电动机M2工作,提供冷却液。要停止,按下SB5即可。

图3C650车床PLC控制程序

5 结束语

通过实践证明用PLC代替传统继电触器控制能达到很好的效果,不仅简化了控制线路,缩小了控制装置的体积,提高了系统工作的可靠性、通用性,而且增强了控制系统的功能,实现了C650车床的自动控制,生产效率得到了很大提高,并能很好地保证其加工精度。

(审核编辑: 沧海一土)