由于数控剪床的控制功能比其它数控机床较为简单,控制精度要求亦没有其它数控机床那么高,使得小型PLC+触摸屏+步进系统在数控剪床的应用成为可能。

1 剪床数控系统的要求

最小脉冲当量:0.01mm

控制轴数:1轴

定位速度:3n/min

最大剪切长度:2.5m

2 数控系统设备的选型

2.1 PLC的选型

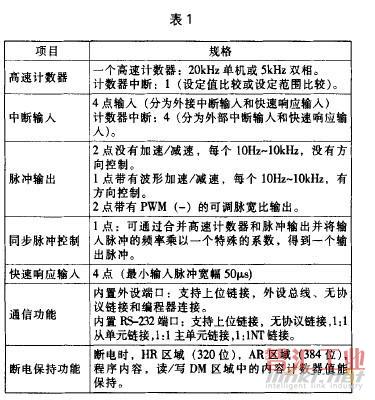

由定位速度及最小脉冲量可计算可伺服系统所需的脉冲频率为:3×1000/(60×0.01)=5000Hz。综合当前的小型PLC的外设接口及脉冲输出功能及性价比,发现欧姆龙CPM2AH小型PLC是很好的选择。表1是CPM2AH的部分性能规格。

从表1中可看出,欧姆龙新型的CPM2AH小型PLC有一路带有波形加速/减速,频率范围为10Hz~10kHz,并且有方向控制的脉冲输出,能完全满足系统要求。而且欧姆龙CPM2AH含有两个通信功能口,一个外设端口,一个RS一232串行通信口。外设口可通过增加CPMlA—CIFl2适配器或CPM1-CIF01适配器转换为Rs485口或RS-232口,即CPM2AH的通信口经转换后可变为一个RS485口和一个RS-232口,或可变为2个RS-232口。其中一个RS-232口需与触摸屏连接进行人机界面通信,至于将外设口转换成那种通信口则主要看用户需要将PLC连接到什么控制网而定,在这里由于剪床是单独运行,所以外设口无需转换。同时,断电保持功能位的数量,足以保存断电时剪床的当前状态。

2.2 人机界面的选型

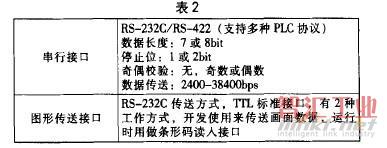

目前,触摸屏技术相当成熟,生产厂家众多,在本次应用中采用的是Pro-face GP系列产品GP270S触摸屏,其供电方式为DC24V。其外部接口功能见表2。

其中GP270S触摸屏串行接口支持欧姆龙PLC的0mRon SYSMAC—C SERIES通信协议,而人机界面的编程和编辑则采用ProPB3win专门软件开发。

2.3 控制方式的选择

由于控制精度不高,控制系统采用开环控制已能满足系统要求。因而,驱动系统采用步进系统。

2.4 步进驱动系统的选择

步进电机是一种离散运动的装置,它和现代数字控制技术有着本质的联系。在目前国内的数字控制系统中,步进电机的应用十分广泛。步进电机通常分为反应式步进电机、永磁式步进电机和混合式步进电机。而混合式步进电机既具有反应式步进电机步距角小和工作频率较高的特点,又具有永磁式步进电机控制功率小和低频振荡小的特点,是步进伺服系统的首选电机。但步进电机较交流伺服电机仍然存在以下一些特征,选型及编写程序时需充分考虑。

(1)控制精度。两相混合式步进电机步距角一般为3.6°、1.8°,五相混合式步进电机步距角一般为0.720、0.36。。

(2)低频特性。步进电机在低速时易出现低频振动现象。振动频率与负载情况和驱动器性能有关,一般认为振动频率为电机空载起跳频率一半。这种由步进电机的工作原理所决定的低频振动现象对于机器的正常运转非常不利。当步进电机工作在低速时,一般应采用阻尼技术来克服低频振动现象,比如在电机上的加阻尼器,或驱动器上采用细分技术等。

(3)矩频特性。步进电机的输出力矩随转速升高而下降,且在较高转速时会急剧下降,所以其最高工作转速一般在300~600rpm。

(4)运行性能。步进电机的控制为开环控制,启动频率过高或负载过大易出现丢步或堵转的现象,停止时转速过高易出现过冲的现象,所以为保证其控制精度,应处理好升、降速问题。

由于步进电机存在以上特性,所以将其最高转速控制在600rpm。步进电机的步距角为:600×360/(60×5000)=0.72°。结合当前步进电机的应用现况,采用五相混合式步进电机正好满足系统对步进角的要求。在本步进系统中,采用110BH550B型五相混合式步进电机,同时还采用了MC系列步进驱动器。由于步进驱动器内含脉冲分配器和驱动电源,因而只需PLC输出一组脉冲信号给步进驱动器就能控制步进电机的转动,当然改变PLC输出的脉冲频率及转向控制信号,就能控制步进电机的转速及转向。挡料板进给机构采用两对滚珠丝杆螺母副,两对滚珠丝杆之间采用同步带驱动,传动比为1:1,同步电机与主动滚珠杆采用同步带驱动,传动比为2:1。由于定位精度不高,滚珠丝杆可采用扎制滚珠丝杆,定位距离较长滚珠丝杆采用公称直径DN=40mm,导程P=10mm,L=2500mm,并安装两条圆柱导轨作导向,滚珠丝杆两端采用圆锥滚子轴承固定。

3 系统软件设计

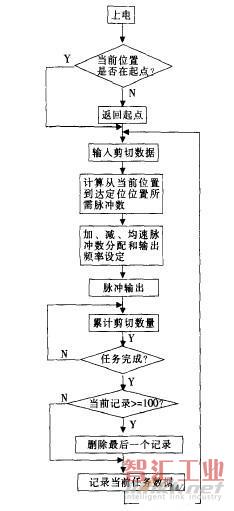

(1)系统功能。①利用触摸屏输入剪切长度及数量;②系统上电后能自动返回起点位置;③触摸屏控制剪床主电机的启停;④触摸屏显示当前剪切长度和数量及剩余数量,并可查看100个剪切历史记录;⑤能自动计算当前位置与当前剪切长度的距离和移动方向,元需每次返回起点;⑥剪切任务完成提示。

(2)系统原理。数控剪床的控制原理图1所示。

图1数控剪床控制原理图

系统上电后,挡料板自动返回起点位置,然后由触摸屏输入剪切长度、剪切数量并启动控制元件接通剪板机主电机源,另外控制元件还起到起点检测作用和剪切数量累计的作用,PLC根据当前位置和触摸屏输入的剪切长度结合系统的最小脉冲当量及定位速度计算出所需脉冲频率及脉冲数量(步进电机加、减、均速过程的脉冲频率和脉冲数)后,由CPM2AH的脉冲输出点向步进驱动器进行脉冲输出,使步进电机拖动挡料板进行剪切长度定位。

(3)PLC软件设计。根据系统功能需求,CPM2AHPLC的软件设计流程如图2、图3所示。

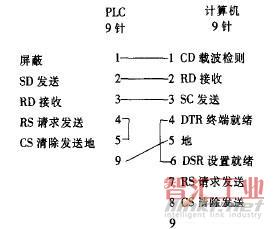

图2 CPM2AH与计算机的连接

图3欧姆龙pLC程序流程

在PLC程序编写时需要注意,CPM2AH必须要CX—Pmgmmmer3.0或以上版本才能支持。CPM2AH采用9孔RS-232口与电脑进行在线连接。

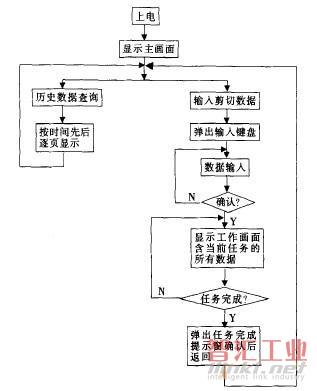

(4)触摸屏软件设计。根据系统功能需求,的软件设计流程如图4、图5所示。

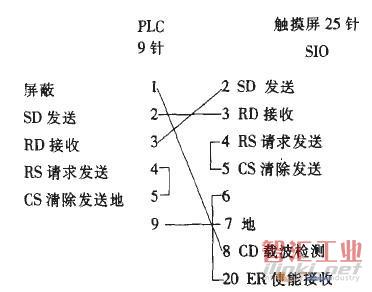

图4CPM2AH与GP270s触摸屏的连接

图5触摸屏程序流程

当然,我们在触摸屏编程时可以更灵活一些,如在每个人机界面可以增加一些功能键,直接进行历史查询界面或直接返回主画面等,而不一定要任务完成才能返回。

GP270S触摸屏采用Pr0PB3win软件进行人机界面编程和编辑,由于ProPB3win已有大量的图形库及其强大的界面编辑功能,使用十分方便。在对触摸屏编程前需先对触摸屏进行各种数据的初始化。在人机界面的编程和编辑中要注意界面所输入的数据和要显示的数据要直指PLC对应的寄存器。GP270S的通信口为25孔,与CPM2AH的9孔RS-232的连接线焊接方法见图4。

(5)PLC程序(略)。

(6)使用注意事项:①由于脉冲当量达0.01mm,所以剪床的剪刀要保持锋利,不能起毛边,否则剪切精度将受到影响。②每次开机或使用中突然停电后再次开机,需待挡料板返回起点后才能进行操作。本文通过对欧姆龙PLC在数控剪床中应用的论述,提出了在采用小型PLC、触摸屏、步进系统等方面的经验。

(审核编辑: 沧海一土)