1 引言

汽车覆盖件模具的设计最初是以手工绘制二维图为主,由于计算机的快速发展,模具制造厂家逐渐将手工绘图转向计算机绘图,但仍以二维图为主,近两年一些大的厂家利用NX软件对汽车覆盖件模具的设计已经开始进行三维实体设计。

2 基本建模方法

2.1 特征建模

从模具结构来说,主要由模具本体和标准零件组合而成。模具本体的特点就是外形结构比较规则,主要由块和圆柱体构成。

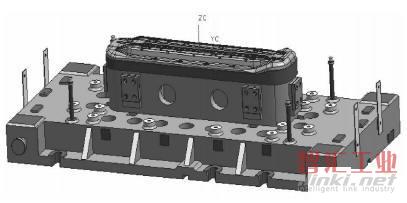

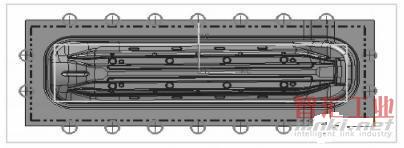

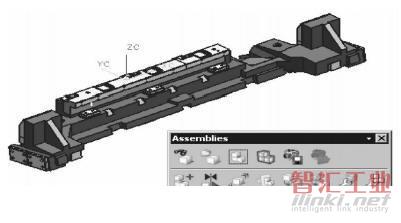

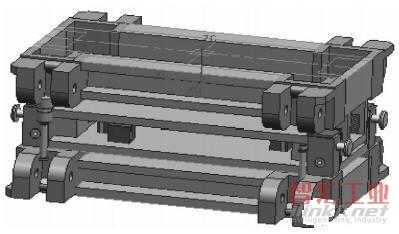

图1所示下模座中的标准件的安装台、加工基准台都可用NX命令直接建立成空间的三维实体从而形成NX系统的基本体素和成形特征。这些特征还可进行编辑,如对实体进行各种精细加工,包括倒角、倒圆、修剪、分割、布尔运算等操作。

图1 下模座

2.2 草图建模

草图是位于指定平面上的曲线和点的集合,当要对构成的特征进行参数化控制日寸,采用草图比较方便。现用一个拉深模来介绍草图的建模过程。

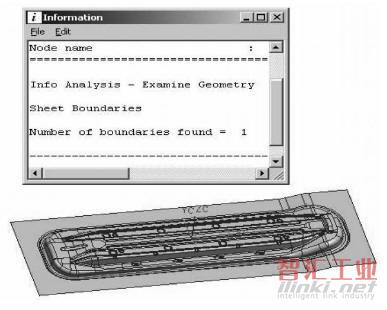

(1)检查数模是否完好。数模的完整性直接关系到后面设计时是否能用来进行裁剪实体,形成凸模和凹模型面,对图2所示的左(右)前门内板上外加强板数模片体进行检查,检查结果等于1,合格。

图2 左(右)前门内板上外加强板

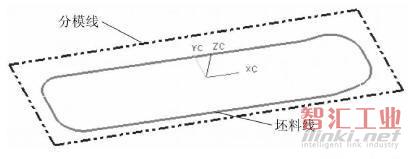

(2)提取相关线。图3中工艺设计时给出的在拉深模设计时所用到的分模线和坯料线,利用此相关线作出凸模、凹模和压边圈的工作部位。

图3 工艺线

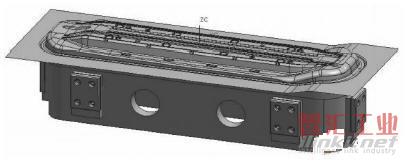

(3)利用片体对其预先拉好的实体进行分割形成凸、凹模及压边圈,如图4所示。

图4 凸、凹模及压边圈

(4)布置推杆及调整垫块、限位螺钉位置,如图5所示。这些位置用线画好位置后,由拉伸命令生成实体。

图5 顶杆布置及相关线

(5)绘制模具大概的长、宽、布置各拉深筋。

(6)绘制端头部位及压板槽,生成实体,完成下模座的设计,如图6所示。

图6 下模座

(7)装配标准件。

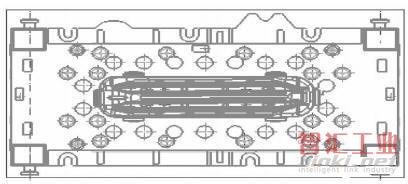

(8)绘出二维图,如图7所示。

图7 二维图

三维实体建模中,单单只采用一种建模方法有时在工作中是不行的。设计者只有在用NX进行模具设计时,体验各种命令的各种功能,并有效地结合特征和草图这2种建模方法,才能把三维实体建做得比较完善。

3 零部件的形成

标准件在模具中占相当大部分,但标准件的种类繁多,而每个标准件厂家所生产的同一种标准件规格不一定相同,即使是一个厂家,标准件也有多种。众多的标准件,给模具设计带来极大的麻烦,工作量大,将每种型号和规格的标准件都单独做成实体是不现实的。

NX部件家族提供一种生成类似部件家族的快速方法。每一个家族成员都是基于单一模板部件,可以是一个零件或是一个装配体。下面介绍NX零部件家族在模具设计时的应用。

3.1 直接修改部件

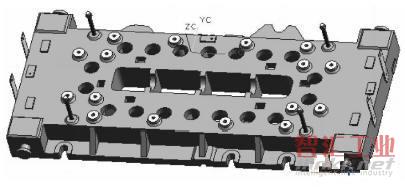

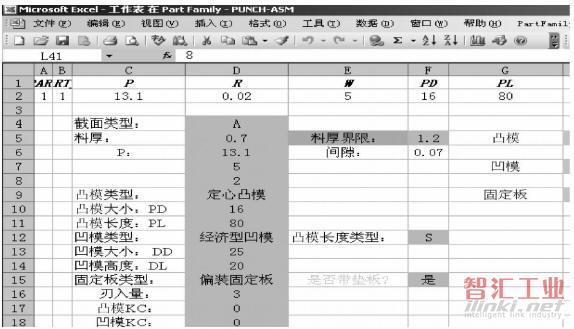

(1)选择TooLs→Part Families,如图8所示的冲孔合件。

图8 冲孔合件

(2)点击Edt进入工作表中,如图9所示。

图9 部件工作表

(3)修改工作表中的数据,得到想要的冲孔标准件,点击应用即可。

(4)导入或粘贴到所设计的模具中。

3.2 利用装配选择合适的标准件

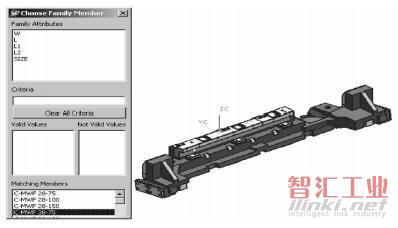

(1)点击Add Existing Corrponent,如图10所示的导板装配。

图10 翻边斜楔装配导板示意图

(2)选择合适的标准件点击确定。图11中显示出许多型号的导板,选择需要的导板。

图11 选择导板示意图

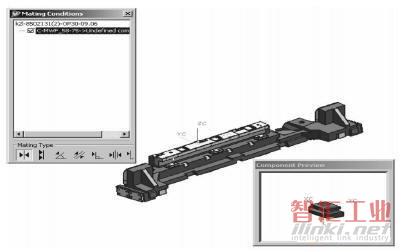

(3)利用Add Existing Part选择合适的装配形式。装配形式有3种,图12所示仅采用其中1种完成零部件的装配。

图12 选择装配形式图

(4)利用约束关系进行装配。图13所示利用面与面及距离关系对选好的导板进行装配。

图13 约束关系

(5)装配完毕。

3.3 零部件优点

(1)利用零部件建立模具标准件实体库,可以快速高效完成标准件的选用工作。

(2)建立非购买标准件的实体库,如吊耳等,能够形成统一标准为后期模具制造节省时间。

(3)采用标准件的装配组合体如冲孔合件、导柱导套合件等,可以大大减少工作旦,缩短模具设计周期。

4 模具参数化设计

模具参数化设计并非预想的那样达到了很高的程度,从模具整体设计水平来说真正采用参数化设计还是有一定难度的。正如实体设计是二维设计的发展必然一样.参数化设计也是每个模具厂家力争达到的。下面简单介绍参数化设计思路和方法。

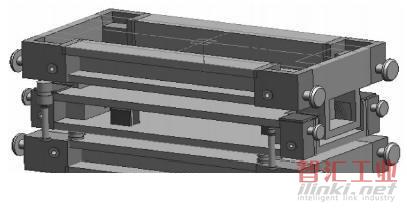

4.1 模板参数化

模板的参数化是基于模具之间的装配关系以及它们之间的互相约束和关联的一种思想。在这里草图的应用很好地完成模具上、下模之间的约束,利用它们之间的尺寸关系和位置关系进行参数的设置。当修改某一参数时,上模的宽度、下模的宽度以及端头的形式、导柱导套的规格和型号等参数也会跟着改变,如图14、15所示。

图14 拉深模标准模板(修改之前)

图15 拉深模标准模板(修改之后)

4.2 标准件参数化

标准件参数化相对来说比较简单,直接采用NX本身的功能将所有的标准件以实体的形式建立起来,就是前面提到的零部件,把所有的标准件进行统一管理。

4.3 非标斜楔参数化

非标斜楔具有极强的不规则性,对大多数模具厂家是个难题。对于一些简单的汽车覆盖件,能够用到的非标斜楔并不多。但是,像侧围外板、机盖外板、翼子板、顶盖大型的覆盖件,都要用到非标斜楔,并且每个件的每个工序用到的非标斜楔都有很大的区别。

5 结束语

三维实体设计是模具设计发展的必然趋势,优势在于:

(1)建模直观,容易发现问题。

(2)建立零件标准实体库,缩短了模具设计周期。

(3)利用实体直接进行FMC加工,大大缩短制造周期,提高工作效率。

(4)逐步实现无图化生产,在后期的加工中采用结构面编程加工,提高了模具的制造精度。

(5)实体设计中所建立的标准件库,能够共享,做到了统一思想、统一标准,为模具制造的标准化提供了很好的基础。

(6)利用NX软件的本身功能以及其他辅助软件,可以对前期的模具设计进行三维动态模拟和分析,进行干涉检查,使问题暴露于模具制造前和加工铸件之前,大大减少后期的加工异常。

(7)实现明细表自动生成,使采购和加工同步进行,实现联动生产。

汽车覆盖件模具三维实体设计的应用,大大优化了模具结构,充分利用现有资源,缩短了模具设计和加工制造周期,提高了模具设计和制造水平。

(审核编辑: Doris)