0 引言

组合机床是针对特定工件进行特定加工而设计的一种高效率自动化专用加工设备,大多能多刀同时工作,并具有自动循环的功能。笔者针对组合机床的特点,设计开发出与之配套的数控系统,嵌入了钻孔、攻丝等工艺程序,实现了编程的参数化。

1 组合机床工作原理与过程分析

组合机床通常由标准通用部件和加工专用部件组合构成,动力部件采用电动机驱动或液压系统驱动,由电气系统进行工作自动循环的控制,是典型的机电或机电液一体化的自动化加工设备。常见的组合机床,标准通用部件有动力滑台各种加工动力头以及回转工作台等,可用电动机驱动,也可用液压驱动。

笔者所述组合机床为八工位组合机床,有 8 个滑台,各载 1 个加工动力头,组成 8 个加工工位。除此之外,还有 8 个夹具、8 个辅助工装(用于装夹工件)以及冷却和液压系统,如图 1。机床的 8 个加工动力头可以同时对 8 个工件进行钻孔、攻丝和扩孔等加工,1 道工序就能生产出 1 个合格的零件。

图 1 八工位组合机床示意图

2 加工工艺分析

首先将一个工件安装在上料工位工装1(上料工位可以设置)上,按下启动键后,各工作台先回到工作原点,启动冷却,启动主轴。各工位根据系统设置的参数快速定位到工件安全表面,执行相应的工艺加工(钻孔、攻丝、扩孔)操作,完成后回到工作原点,并等待其他工位完成加工。在等待期间,上料工位可以执行工件装夹操作。待所有工位都完成加工,工作台抬起旋转到下一工位,等待启动按钮进入下一次循环。

回转工作台的工作原理为:按下启动回转工作台按钮,回转工作台松开,控制工作台上升的电磁阀通电,使工作台慢慢抬起,待抬起到位行程开关后,工作台停止抬起,控制工作台旋转的电磁阀通电,使得工作台开始旋转,当碰到第 1 个旋转到位行程开关后,工作台开始低速回退,待脱离旋转到位行程开关后,工作台开始反靠,碰到第 2 个旋转到位开关后,工作台停止转动,工作台落下并夹紧。

3 数控系统硬件组成

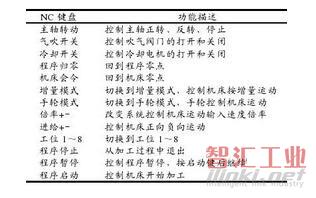

如上所述,八工位组合机床数控系统应具有以下功能:1) 控制至少 10 轴运动(攻丝工位采用伺服主轴);2) 内嵌钻孔、攻丝等工序的加工工艺;3) 多轴多通道加工;4) 运动轴坐标及系统的状态显示。根据上述功能要求,笔者采用了上位机工业计算机(IPC)+下位机运动控制卡(MC)的结构,运动控制卡采用 FPGA 器件,两者通过 PC104 总线接口连接,采用 FIFO 技术实现并行数据交换。

数控系统组成框图如图 2 所示,其中操作箱采用防尘密闭机箱结构,由控制面板、主机(IPC 板卡)和从机(运动控制卡)等部件组成。

图 2 数控系统硬件框图

主机(IPC 板卡)采用研祥 EC3-1641,该板卡采用 AMD LX800-500MHz微处理器,板载 256M DDR内存,1 个 ATA100 IDE 接口,支持 2 个 IDE 设备,1个 TYPE I/II CompactFlash 接口,1 个 PC104 接口,3个USB2.0接口,4个串口(可选择RS232/422/485),硬件资源满足设计需求。控制面板表面采用全覆膜按键,控制芯片采用 TI 公司的 TMS320F28035,该芯片主频 60 MHz,45 个可复用的多功能 GPIO 接口,3 个 32 位的 CPU 时钟,板载 Flash、SARAM等存储功能,标准 SCI 传输功能,完全满足键盘的按键扫描、信号点灯以及和主机通讯的要求。从机(运动控制卡)采用 Actel 公司的 Cortex_M3 内核的FPGA,该芯片采用 ARMv7-M 架构,具有 16 Gbit/s带宽的 AHB 总线矩阵,单周期乘法指令,Thumb-2指令集等特点,完全满足运动控制的要求。

这样的硬件设计构成 IPC 与 FPGA 组成前后台方式的主、从多 CPU 并行处理结构。软件开发平台IPC 采用 DOS6.22 操作系统,BorlandC++3.3 开发平台,主要完成系统的人机接口界面和与外部网络的互联以及部分数据处理任务,完成指令解释工作,生成粗插补数据,这些开发内容涉及到程序流程控制、数据类型定义、重载函数、类定义及对象声明等;FPGA 采用 VHDL 语言开发,主要完成实时控制任务,包括开关信号采集与控制、加减速控制、插补控制、各种补偿和 PLC 等控制功能,实现数据精插补功能。该平台在多个数控系统产品上有成功应用,这样的系统开发平台既可以满足数控系统与计算机网络的互连,便于系统升级和数据交换与共享,也可以满足系统实时控制要求,实现数控系统的控制功能。

4 系统软件设计

通过对钻孔攻丝等加工工艺分析,结合八工位组合机床特点,开发出相应的参数化编程软件。软件开发主要包括:1) 控制面板软件设计;2) 开发钻孔攻丝等工序加工的参数输入界面;3) 开发系统状态显示界面;4) 根据参数自动生成加工程序,控制机床自动加工。

4.1 控制面板功能介绍

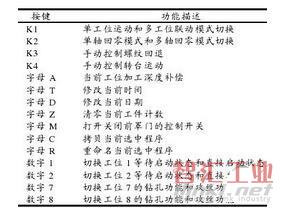

控制面板包括 PC 键盘和 NC 键盘 2 部分。PC键盘上包括 26 个英文字符按键、0~9 数字键、字符编辑按键和一些功能按键。PC 键盘主要实现数据(包括程序、参数等)的输入、编辑以及模式切换等操作。NC 键盘上共有 30 个功能按键,每个按键后面都配置有一个 LED 灯,用来显示按键的状态。表1 介绍了 NC 键盘的按键功能。

表 1 NC 键盘功能

表 2 介绍了系统中特殊按键功能。

表 2 特殊按键功能

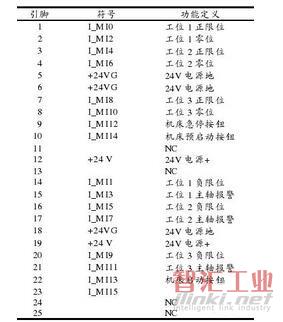

4.2 运动控制板 I/O 地址分配

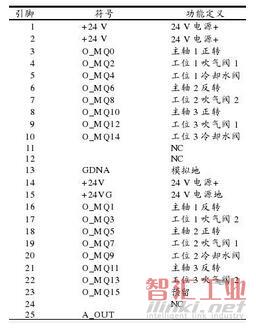

根据控制工艺的要求,笔者设计了如表 3 和表4 所述的 I/O 地址分配:运动控制板输入输出接口采用 25 芯 D 型插头。由于篇幅限制,这里只列出其中板 0(控制工位 1~3)的输入接口定义。

表 3 板 0 输入接口定义

表 4 板 0 输出接口定义

4.3 工艺软件设计

控制系统采用两级插补方案,粗插补由主机软件完成,系统主机软件采用 C++语言开发,完成对实时性要求不高的操作,负责人机交互、文件编辑与管理、参数管理、NC 按键处理、NC 程序预编译、信息集成与管理、与从机的数据交换控制等。系统的精插补由从机系统 FPGA 实现,从机软件完成实时性要求较高的控制功能。图 3 是系统控制流程。

图 3 软件控制流程

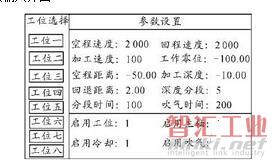

工艺参数输入界面式直接面向最终用户。笔者采用填表式输入方式设计工艺参数输入界面。每个工位都有对应的参数输入界面,用户通过上下按键来选择不同的工位,立即保存输入的参数,方便了用户的操作,图 4 是工艺参数输入界面。

图 4 工艺参数输入界面

数控系统嵌入了钻孔攻丝等加工工艺信息,工艺参数以填表的方式呈现给用户。工艺参数的内容主要包括进刀参数、辅助参数和控制参数 3 个部分。进刀参数主要是设置加工零件的尺寸参数,包括工作零位、加工深度、回退长度、进刀速度、退到速度等;辅助参数包括启用工位、启用主轴、启用冷却等参数;控制参数包括吹气时间、深度分段、分段暂停时间等参数。

多工位的数控机床,每一个工位都可以根据实际加工需要配置成为钻孔工位或者攻丝工位,如果采用手动编程的方式,每一次工艺信息的更改都需要修改程序,这样不但要求操作者具有编程的能力,而且修改过程相当繁琐,不方便推广应用。内嵌工艺信息的技术解决了上述问题,操作者只需要根据工艺图纸的需要修改相应工位的参数,数控系统根据参数自动生成加工程序。用户还可以通过参数设置相关的辅助信息,控制外部输出信号,实现慢速调试的功能。

5 结束语

实践结果证明:由主机 IPC 和从机运动控制卡为硬件平台的数控系统,完全能够满足八工位组合机床工艺软件的开发需求。目前,在该硬件平台上的数控系统已经研制成功,并且和组合机床成功配套,投入到正常使用中。

(审核编辑: 智汇张瑜)