1 梯形螺纹加工工艺分析

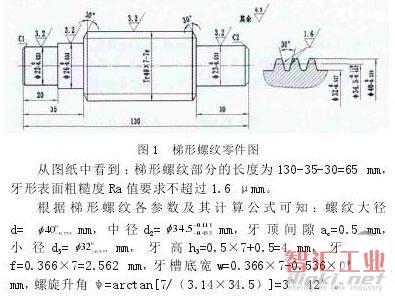

本文所探讨的梯形螺纹零件如下图 1 所示 ,该零件的材料选用调质过的 45 号钢 ,利用配备有华中数控系统的 CAK6140 数控车床(生产厂家为大连机床厂)加工。其中零件的各个外圆、台阶面已经加工完毕 ,在本文里我们只探讨该零件 Tr407-7e梯形螺纹部分的加工工艺过程。

从图纸中看到 :梯形螺纹部分的长度为 130-35-30=65 mm,牙形表面粗糙度 Ra 值要求不超过 1.6 mm。

1)选择合适的装夹方式 该工件梯形螺纹位于中间部位 ,且加工时工件伸出较长 ,为保证工艺系统刚性 ,采用一夹一顶 ,即用三爪自定心卡盘夹住工件一头 ,用回转顶尖顶持工件另一头。车削梯形螺纹时 ,因车刀承受切削力较大 ,为防止工件轴向窜动 ,夹住左端 22 外圆 ,让右边的台阶靠在卡爪面上。必要时 22 外圆垫铜皮 ,以防出现夹伤。

2)选择合适的切削方法 车削梯形螺纹 ,划分为粗车、精车两道工序。粗精车时都要浇注充分的切削液。

对本文所示零件 ,我们可用一把梯形螺纹车刀完成粗车、精车两道工序。车刀材料选用高速钢 W18Cr4V。粗车时 ,螺纹牙底留有 0.1 mm 的径向精车余量 ,螺纹牙两侧各留 0.2 mm 的精车余量。车刀左右两侧刀刃的夹角等于牙型角 30°。刀头宽度应比牙槽底宽 w(w=2.3 mm)要小一些 ,我们可取刀头宽度 2mm。先磨出车刀横刃 ,再用油石轻轻鐾左右两刀尖成小圆弧形 ,增加了刀头强度与车刀的耐用度 ,避免车削时螺纹牙槽底部出现的应力集中 ,并且可以强力切削 ,提高效率。车削时车刀左刀刃是走刀方向刀刃 ,承受的切削力要大于右刀刃 ,这样螺纹车刀左刀刃的侧后角为 3~5 +=7~9,右刀刃的侧后角为(3~5 -)=-1~1,螺纹升角=3 42。精车通过修光牙槽两侧面达到图纸要求。

2 梯形螺纹的切削方法

采用“左右切削分层法”加工。

车刀切削第一层 ,沿 X 方向进给 0.2 mm(半径值),同时沿+ Z 方向做相应的平移 ,返回切削起点 ,X 方向仍进给到刚才的切深位置,但同时要沿-Z方向做相应的平移,返回切削起点,自此完成第一层切削。切削第二层 ,仍重复此前的过程 ,直至完成粗车。注意沿Z方向的偏移,切削起点的位置都发生了改变。

3 梯形螺纹的加工程序

本文我们采用宏程序编制该例所示工件的加工程序。宏程序变量的设置如下 :

#1 Z 向分层初始值 ; #2 梯形螺纹牙槽宽度 ; #3 梯形螺纹车刀刀头宽度 ; #4=[[#2-#3]/2-#1*TAN[15*PI/180]] 切削起点 Z 轴偏移量。

加工程序如下 :

O0001 ;程序名 %1 ;程序头 M03 S150 T0101; 启动主轴正转 150/min,调用 1 号螺纹车刀 1 号刀具补偿 G00 X42 Z10; 刀具快速移动到螺纹加工起始点 #1=0; X 向分层初始值 #2=4.44; 梯形螺纹牙槽宽度 #3=2; 梯形螺纹车刀刀头宽度 WHILE#1LE#2; 如果 #1 小于 #2,循环继续 #4=[[#2-#3]/2-#1*TAN[15*PI/180]]; 切削起点 Z 轴偏移量 G00 X45 Z-20; 刀具快速移动到加工起始点 X[40-#1*2] Z[-20-#4]; 切削第一刀螺纹起始点 ,这时梯形螺纹车刀左刀刃车削 G32 Z-110 F7; G32 指令螺纹车削 G00 X52; 刀具沿 X 方向快速退回 Z[-20+#4]; 刀具快速移动到螺纹加工起始点 X[40-#1*2]; X 方向分层切削深度 G32 Z-110 F7; 梯形螺纹右刀刃车削螺纹 G00 X52; 刀具沿 X 方向快速退刀 #1=#1 + 0.2; X 方向逐次递进 0.2 mm ENDW; 循环结束 G00 X100; 刀具沿 X 方向退刀 Z100; 刀具沿 Z 方向退刀 M30; 程序结束

4 结束语

我们将宏程序的编写梯形螺纹加工程序输入进机床进行试加工 ,粗精车时间只有 15 分钟 ,生产效率提高了 2~3 倍 ,大大降低了成本。

(审核编辑: 智汇张瑜)