1 引言

数控切削加工在制造业中占有重要地位,它在为人类社会创造财富的同时,也在大量消耗有限的自然资源。为满足现代机械加工对高效率、高精度、高可靠性的要求,采用涂层技术可有效提高切削数控刀具使用寿命,使刀具获得优良的综合机械性能,从而大幅度提高机械加工效率。因此,涂层技术与材料、切削加工工艺一起并称为切削刀具制造领域的三大关键技术。现代CNC数控机床的高精度、高速、大切削量加工刀具;干切削;高效率加工、大批量生产等场合。高性能涂层在钻孔刀、铣刀和齿轮滚刀上都有很好的表现。针对钻孔刀而开发的复合涂层在原有涂层的基础上加DLC涂层,从而得到极为光滑的表面,降低摩擦系数,从根本上解决深孔加工中的排屑问题而导致的孔径尺寸超差现象的发生,从而极大地提高数控刀具的性能,下面我们针对刀具的涂层材料,谈谈提高数控刀具加工性能的方法。

2 数控刀具表面处理的必要性

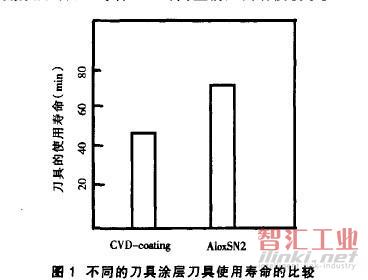

对数控刀具表面进行处理的主要目的在于提高工具表面硬度、耐磨性和耐蚀性等,从而提高产品性能及使用寿命。各种先进涂层技术的广泛开发和应用,为实现这一目标开辟了多种途径,在机加工领域CVD涂层和PVD涂层可以大幅度提高数控刀具的加工性能,并且能够使得某些具有高度复杂几何形状的齿轮生产变得可靠而又经济。不同的刀具涂层影响着刀具的寿命。比如:在加工球墨铸铁QT40的过程中,我们采用具有六角刀片的面铣刀粗铣加工平面,进行干式切削,加工参数为:Vc=250mm/min,F:0.3mm,Z=5(CVD涂层),Z=3(采用Alox SN2涂层)。经过CVD涂层处理的刀具加工寿命为48min,而使用Alox SN2涂层的刀具加工寿命为70min,总体刀具使用寿命增加45%,如图1所示。

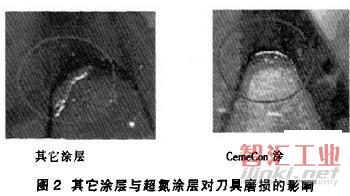

不同的涂层影响着数控刀具的磨损。针对难加工材料,HYERLOX超氮涂层无论是在滚齿和插齿当中均表现出良好的耐冲击性。HYPERLOX涂层与刀具完美配合,保证了数控刀具的寿命及再利用性,加工效率得到成倍增加。如图2所示,HYPERLOX涂层在滚齿加工中的应用情况与其他涂层应用的对比。在加工模数为2.25的三档输出齿轮时,我们采用滚齿加工,刀具材质为粉末冶金、高速钢(20CrMnTi),切削速度为170re/rain,进给速度为3.6mm/r。主要失效形式为刀具磨损,采用其他涂层后,滚刀在加工到1500件产品时前刀面出现月牙洼,而采用HYERLOX超氮涂层可加工零件2100件,且前刀面磨损较小。

涂层技术目前广泛应用于机械、电子、光学、航空航天、化工、轻纺及食品工业等各个部门。运用高科技手段不仅能沉积各类金属和合金,还能沉积多种化合物,不仅能在金属基体上沉积,而且在陶瓷、金刚石、玻璃甚至塑料等非金属上沉积。可以毫不夸张地讲,涂层技术已渗透到国民经济各个领域,其作用和效能有目共睹,不管是国内还是国外机床工具博览会上,人们都会看到品种繁多、方法各异的涂层工具,应用实例举不胜举。

3 涂层的种类、特点

(1)CVD涂层的特点

在CVD涂层方面,包括TiCN、TiC、TiN、ZrCN和Al203等各种化合物的多层复合涂层对改善涂层的综合性能,如结合强度、韧性、耐磨性和抗磨性及耐腐蚀性具有良好的效果。现在典型的VCDTiN(外层)+A1203,(中层)+TiCN(内层)多层式结构正在从涂层工艺上和涂膜的厚度上得到进一步改善。MTCVD(中温化学涂层)因有较低的工艺温度和较快的沉积速率使得涂层与基体分界面上的脆性q相最小化,同时减少了在高温CVD涂层中常见的由高温导致的拉伸裂纹,因此,MTCVD TiCN涂层已成为CVD多层涂层中的一个主要构成,这种MTVCD已用于α—A1203涂层,如ISCAR的α—IC9150、α—IC9250、α—IC9350和α—IC4100等,提升了涂层与基体的结合强度和抗后面磨损、前面磨损和抗粘附的能力。

尽管CVD涂层具有很好的耐磨性,但CVD工艺亦有其先天缺陷:一是工艺处理温度高,易造成刀具材料抗弯强度下降;二是薄膜内部呈拉应力状态,易导致刀具使用时产生微裂纹;三是CVD工艺排放的废气、废液会造成较大环境污染,与目前大力提倡的绿色制造观念相抵触,因此自九十年代中期以来,高温CVD技术的发展和应用受到一定制约。

(2)PVD涂层的特点

PVD技术出现于二十世纪七十年代末,由于其工艺处理温度可控制在500℃以下,因此可作为最终处理工艺用于高速钢类刀具的涂层。由于采用PVD工艺可大幅度提高高速钢刀具的切削性能,所以该技术自八十年代以来得到了迅速推广,至八十年代末,工业发达国家高速钢复杂刀具的PVD涂层比例已超过60%。

在PVD涂层方面。也从单一的TiN或TiCN或TiAlN涂层发展到现在的复合涂层即硬涂层+软涂层。为适应更高切削速度和干式切削的要求,涂层刀具的红硬性成为近几年PVD技术的开发热点。TiAIN的改进涂层AITiN提高了薄膜中Al的含量(Al含量大于50%),提升了涂层的红硬性、化学稳定性和抗氧化的性能,如ISCAR的AI—IC910(加工铸铁和钢)、AI—IC900、AI—IC930(加工钢、不锈钢、硬钢、铸铁、高温合金等)。

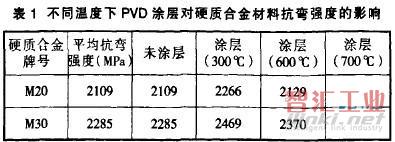

PVD技术在高速钢刀具领域的成功应用引起了世界各国制造业的高度重视,人们在竞相开发高性能、高可靠性涂层设备的同时,也对其应用领域的扩展尤其是在硬质合金、陶瓷类刀具中的应用进行了更加深入的研究。研究结果表明:与CVD工艺相比,PVD工艺处理温度低,在600℃以下时对刀具材料的抗弯强度无影响(试验结果见表1):薄膜内部应力状态为压应力,更适于对硬质合金精密复杂刀具的涂层;PVD工艺对环境无不利影响,符合现代绿色制造的发展方向。随着高速切削加工时代的到来,高速钢刀具应用比例逐渐下降、硬质合金刀具和陶瓷刀具应用比例上升已成必然趋势,因此,工业发达国家自九十年代初就开始致力于硬质合金刀具PVD涂层技术的研究,至九十年代中期取得了突破性进展,PVD涂层技术已普遍应用于硬质合金立铣刀、钻头、阶梯钻、油孔钻、铰刀、丝锥、可转位铣刀片、异形刀具、焊接刀具等的涂层处理。

尽管PVD有CVD难以比拟的优点,也可以进行a—A120、以外的多种硬质涂层,但事实标明:CVD车、铣刀具还是优于PVD。今后两种涂层在切削刀具涂层中将长期共存和相互补充,并因各自优点而在涂层产品中占据属于自己的份额。两种技术也可以相互结合,取长补短,如目前应用的PCVD涂层技术就是例证。

4 结论

现代数控刀具涂层发展的一个重要特征就是复合化,为了提高其综合性能,涂层材料复合、涂层层复合以及CVD与PVD复合,如ISCAR的DT7150(K05一K25)通过MTCVDAI2O3,和PVD TiAIN复合涂层,提高了材质的综合性能,用于高速加工灰铸铁和球墨铸铁。而多样化是刀具涂层发展的另一个趋势,有各种氮化物、氧化物涂层材料,还有TiB、SN涂层、金刚石涂层、立方氮化硼涂层等等。多样化的深层次原因是专业化,即针对不同的需求采用不同的涂层,并能对涂层的组分、百分比、结构及厚度在更大范围内加以控制和改变,以适应不同的被加工材料和不同的切削条件,从而显著地提高刀具的切削性能。如CrAIN涂层,以Cr元素替代Ti元素,具有3200HV硬度和1100℃的氧化温度,与TiAIN相比韧性更好,更适合断续切削和难加工材料的加工;以Si元素代替A1元素的涂层可获得用于硬切削的TiSiN,也可获得有润滑性的CrSiN,更适合用于铝、不锈钢等粘附性强的材料加工。此外,涂层材料的细微化是现代刀具涂层发展的另一个令人关注的趋势,纳米复合涂层正在越来越多的地方得到应用。在未来。刀具涂层将是一个系统的概念,即刀具涂层必须根据不断变化的现代切削应用条件来进行系统的组合,这是一种与传统观念中的“在刀具上涂覆一层薄膜”截然不同且复杂得多的系统工程方法,这需要我们进行系统思考。

(审核编辑: 智汇小新)