可编程序控制器(Programmable Logic Controller,简称PLC),是以微处理器为核心,综合了自动控制技术、计算机技术和通信技术,专门为工业应用环境而设计的功能强大的新型通用控制器。即相当于一种专用于工业控制的计算机,其硬件结构与微型计算机相同。

PLC作为数控机床的主要组成部分,是连接机床数控装置(CNC)和机床侧(MT)之间的桥梁。CNC和PLC协调配合,实现对数控机床的控制。其中,CNC主要完成与数字运算和管理等有关的功能,如零件程序的编辑、插补运算、译码、位置伺服控制等。

PLC主要完成与逻辑运算有关的一些动作,没有轨迹上具体要求;同时控制辅助装置完成机床相应的开关动作,如工件的装夹、刀具的更换、冷却液的开关等一些辅助动作;它还接受机床操作面板的指令,一方面直接控制机床的动作,另一方面将一部分指令送往CNC用于加工过程的控制。

下面以FANUC系统的内装式可编程序控制器(PMC)为例,说明PLC在数控机床中作用。

1 PLC在数控机床中的作用

PLC在数控机床中的作用可以归纳为以下两方面:

1.1实现CNC侧和MT侧的输入/输出信号的处理

(1)CNC侧到MT侧的PLC信号。CNC数据经PLC处理后通过接口送至MT侧,其信号有S、r、肘等功能代码。

S功能处理——主轴转速可以用S二位代码或S四位代码直接指定转速,如某数控机床主轴的最高、最低转速分别为3 150 r/min和20 r/min,CNC送出S四位代码至PLC将十进制数转换为二进制数后送到限位器,当Is代码大于3150 r/min时,限制S为3150r/min,当S代码小于20 r/min时,限制S为20r/m,此数值送到D/A转换器,转换成20 r/min一3150 r/min相对应的输出电压,作为转速指令控制主轴的转速。

T功能处理——数控机床通过PLC可管理刀库,进行自动刀具交换。处理过程是CNC送出r代码指令给PLC,PLC经过译码,在数据表内检索,找到r代码指定的新刀号所在的数据表的表地址,并与现行刀号进行判别比较,如不符合,则将刀库回转指令发送给刀库控制系统,直到刀库定位到新刀号位置,刀库停止回转,并准备换刀。

M功能处理——M功能是辅助功能,根据不同的肘代码,可控制主轴的正、反转和停止,主轴准停,切削液的开、关,卡盘的夹紧、松开及换刀机械手的取刀、归刀等动作。

(2)MT侧到CNC侧的PLC信号。从MT侧输入的开关量经PLC逻辑处理传送到CNC装置中,MT侧传送给PLC的信息,主要是机床操作面板上各开关、按钮等信息,包括机床的启动、停止、工作方式选择倍率选择,主轴的正、反转和停止,切削液的开、关,卡盘的夹紧、松开,各坐标轴的点动,换刀及行程限位等开关信号。

1.2用PLC梯形图诊断故障

数控机床的报警有两种:CNC报警和PLC报警。其中,CNC报警是由数控系统生产厂家固化的,具体的诊断和处理方法,查找专用报报警说明;而PLC报警则是由机床制造厂根据机床的电气控制特点,结合PLC程序的逻辑关系,将一些能够反映机床接口电气控制的故障或操作信息,以特定的报警号,文字显示在CRT上,针对这类报警,可以采用梯形图来处理故障。

用梯形图诊断故障,是根据机床操作或CNC执行的加工程序指令检查PMC的输入,输出信号状态,判断接线或强电柜的继电器、阀、开关及按钮等的故障。在梯形图上把某信号置“I”,则梯形图中相应地址的图标就显得非常明亮。—个网格动作时,该网格就非常明亮。假如实际操作按下某一按钮时,发现梯形图中该信号的图标不明亮,则应检查该信号的接线及按钮本身,或检查有关信号的顺序,即可找出故障。

具体操作,是按系统功能键SYSTEM,再按系统操作软件[PMC】就会显示PMC功能画面,按软件PMCLAD,梯形图就会出现显示器上,如果显示器为单色显示器CRT,梯形图显示画面中,信号接通为亮线显示,信号断开为暗线显示,彩色显示器的接通和断开可由用户设定不同的颜色对比来确定。在梯形图的下面对应有如下软键功能:

先按【F—SRCH】,再按相应的功能指令号,就显示对应的功能指令。

例如,若手动按下主轴正转按钮x1.3,则M03(R1.3)=1,主轴正向转动。若按下x1.3时主轴并未正转,则应检查R0001.3是否为l,为1时梯形图中的R0001.3图标显得比较亮。若不是,则需检查接线是否断开,否则应更换按钮。现场维修只须根据梯形图检查机床的电磁阀、按钮、继电器、开关等硬件以及接线。用梯形图诊断机床故障清晰、简单,是维修中最常用的方法。

2 PLC的故障诊断

数控机床的PLC自身故障率很低。PLC方面的故障多数出现在输入、输出电路,当数控机床的故障涉及PLC方面时,多表现为以下几种:

2.1发生故障时CNC报警

当出现故障时,数控系统报警指出是哪一个器件出现问题,根据报警信息直接找到故障,CNC和PLC之间的通信功能非常强大,随着数控系统功能不断完善,特别是自诊断技术的发展,越来越多的数控机床具有更完备的故障报警功能。

2.2有CNC故障显示,但不反映故障的真正原因

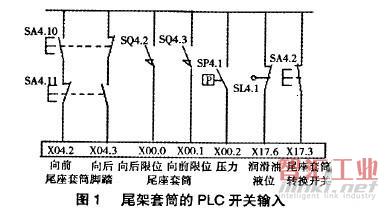

一些数控机床的故障诊断功能不完善,当出现故障时,CNC报警只能指出故障部位。这样维修人员可以根据PLC的梯形图和输入,输出状态信息,来分析和判断故障的原因。例如:一台配备FANUC—仉系统的某数控车床,当脚踏尾座开关使套简顶尖顶紧工件时系统产生报警。其尾架套筒的PLC开关输入如图1所示。

故障诊断——在系统诊断状态下,调出PLC输入信号,发现脚踏向前开关输入X04.2为“l”,脚踏尾座转换开关输入X17.3为“1”,润滑油供给正常使液位开关输入X17.6为“1”。调出PLC输出信号,当脚踏向前开关时,输出Y49.0为“1”,同时,电磁阀YV4.1也得电,这说明PLC输入、输出状态均正常。

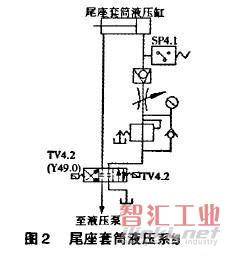

图2是尾座套筒液压系统。当电磁阀YV4.1通电后,液压油经减压阀、节流阀和液控单向阀进入尾座套筒液压缸,使其向前顶紧工件,压力继电器常开触头接通。松开脚踏开关后,电磁换向阀处于中间位置,油路停止供油。由于液控单向阀的作用,尾座套筒向前时的油压得到保持,该油压使压力继电器常开触头接通,系统PLC输入信号X00.2为“l”。但是检查系统PLC输入信号X00.2则为“0”,说明压力继电器有问题。

经验查,压力继电器SP4.1开关触头损坏,油压信号无法接通,从而造成PLC输入信号为“0”,系统认为尾座未顶紧而产生报警。更换新的压力继电器,调整触点压力,使其在向前脚踏开关动作后接通并保持到压力取消,故障排除。

2.3没有任何提示

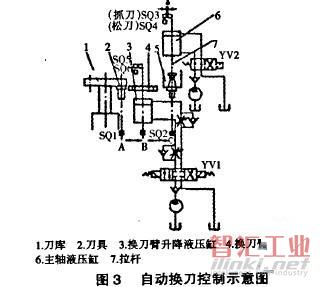

因为数控系统没有该故障方面的检测,CNC没有任何提示显示。维修人员不知从何下手,只能根据数控机床的具体故障现象,综合分析判断。例如:某立式加工中心换刀臂平移至C时,无拔刀动作。图3是自动换刀控制示意图。

ATC工作的起始动作状态,是主轴保持要交换的旧刀具,换刀臂在B位置。换刀臂在上部位置,刀库已将要交换的新刀具定位。

自动换刀的顺序为:换刀臂左移(B→A)→换刀臂下降→(从刀库拔刀)→换刀臂右移(A→B)→换刀臂上升→换刀臂右移(B→C),抓住主轴中的刀具主轴液压缸下降(松刀)→换刀臂下降(从主轴拔刀)→换刀臂旋转1800俩刀具交换位置)→换刀臂上升(抓刀)→换刀臂左移(C→B)→刀库转动(找出旧刀具位置)→换刀臂左移(B→A),返回旧刀具位置换刀臂右移(A→B)→刀库转动(寻找下一把刀具)。

换刀臂平移至C位置,无拔刀动作。引起此故障有以下几种可能:

(1)SQ2无信号,使松刀电磁阀YV2末励磁,主轴仍处于抓刀状态,换刀臂不能下移。

(2)松开接近开关SQ4无信号,则换刀臂升降电磁阀TYl状态不变,换刀臂不能下降。

(3)电磁阀有故障,接到控制信号不能动作。经检杏发现确实是SQ4未发信号,对SQ4进一步检查发现其感应间隙6过大,导致接近开关无信号输出,产生动作障碍。调整感应间隙占换刀动作正常,故障得以排除。

3 结束语

机床报警的处理方法很多,PLC程序法的适应性较广泛。由于PLC程序法是机床制造厂根据机床电气控制部分的特点而编制设计的,其等效于传统的继电器逻辑控制系统,所以此方法简单明了,便于维修人员掌握运用。

(审核编辑: 智汇小新)