MasterCAM软件的二维刀具路径中的外形铣削、一般挖槽、使用岛屿深度挖槽和边界再加工挖槽,都可以完成偏心工件外形轮廓的加工。但选择不同的刀具路径加工偏心,会对偏心工件凸台侧壁和与其相邻的底座上平面产生异样的效果。研究这些MasterCAM软件二维刀具路径,对偏心工件的加工效果,对深人理解二维刀具路径之间的区别和联系、优点和缺点,进而优选刀具路径对特殊结构进行加工,以期达到其加工精度,有着重要的意义。

1 偏心工件在MasterCAM中加工过程

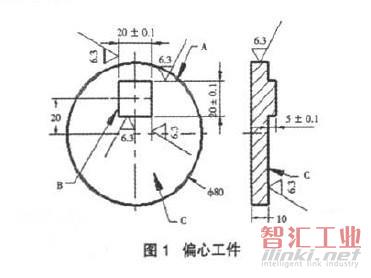

图1所示工件由下部的外圆底座和上部的方形偏心凸台构成。偏心工件在MasterCam中加工过程是:首先,建立偏心工件的二维模型;然后,对偏心工件进行工艺分析,制定各种可行的工艺方案;接着,按制定的工艺方案,对偏心工件形成刀具路径并进行切削验证。

2 建立偏心工件二维模型及设置毛坯

使用系统默认的构图面(俯视图)、工作深度(Z=0)和刀具面(关)。在主菜单中依次点击:绘图一圆弧一点直径圆,用键盘在提示区输入80,鼠标点选主菜单中的原点。确定所绘制圆的圆心;在主菜单中依次点击:绘图一矩形—点.在对话框中输人高度20,宽度20,用键盘输入矩形中点坐标(0,20)完成偏心工件二维图形的建模,如图2所示。

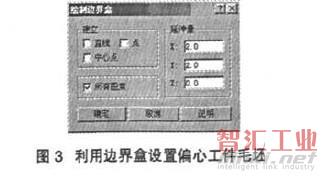

毛坯可选择边长超过外圆轮廓2mm的长方体,即84mmx84mmx15m,的长方体毛坯。

在主菜单中依次点击:刀具路径一工作设定,打开工作设定对话框,点击“边界盒”按钮,打开”绘制边界盒“,对话框,输人X,Y方向延伸,如图3所示。

点击“确定”按钮,返回“工作设定”对话框,在Z下边的栏中输人工件厚度,完成毛坯设置,如图4所示。

3 偏心工件工艺分析

图1中的偏心工件,需要加工的轮廓有:由圆柱面围成的外圆轮廓A ,4个长方形围成的凸台侧面轮廓B及外圆轮廓和凸台轮廓之间的平面CoB轮廓和C平面的加工,一般在一个工步中完成。

第一种加工顺序—先加工凸台轮廓B和平面C,再加工外团轮廓A。加工凸台轮廓8和平面C时.刀具路径需要延伸到毛坯宽度,这个顺序增加了加工凸台轮廓B和平面C时的刀具路径。

第二种顺序—先加工外圆轮廓A,再加工凸台轮廓B和C。在加工好外圆轮廓A后,加工凸台轮廓B和C时,只需要在轮廓A和轮廓B之间的区域C形成刀具路径。

可见,第二种顺优于第一种顺序,选择第一种顺序先加工轮廓A后加工轮廓B和C。

轮廓A可用外形铣削进行加工。轮廓B和平面C也可以用外形铁削进行加工。但是需要采用多次平面铣削,即通过多次走刀,才能去除毛坯在平面G和顶面之间的材料。

挖槽共有5种加工型式。其中3种型式可以用来加工平面C同时形成轮廓B:一般挖槽;边界再加工;使用岛屿深度挖槽。

所以,图1中的偏心工件有4种工艺方案:

(1)外形铣削先加工轮廓A.再外形铣肖」加工轮廓B和C;

(2)外形铣削先加工轮廓A,然后用一般挖槽加工平面C形成轮廓B;

(3)外形铣削先加工轮廓A.采用使用岛屿深度挖槽进行平面C和轮廓8的加工;

(4)外形铣削先加工轮廓A,接着用边界再加工完成平面C和轮廓B。

4 对偏心工件形成刀具路径

4种加工方案,邦是先对偏心工件轮廓A进行外形铣削加工。

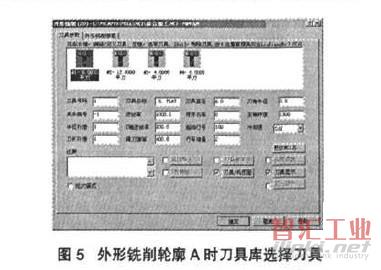

4.1偏心工件轮廓A刀具路径形成

在主菜单中依次点击:刀具路径一外形铣削,用鼠标左键点击轮廓线A左端,打开外形铣削对话框,在刀具参数中右击外形铣削对话中的最大窗口,从刀具库选择刀具Φ8mm立铣刀。其余参数根据刀具材料、工件材料等输人适当刀具参数,如图5所示。

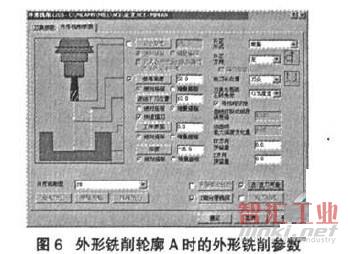

在外形铣削参数中,选择外形铣削型式“2D",愉人深度-16,在“Z轴分层铣深”和“进/退刀向童”按钮前打“ √ ”,如图6所示。

鼠标左键点击“Z轴分层铣深”按钮。打开Z轴分层铣深设定”对话框,输人最大粗切深度1。其余参数采用缺省值,如图7所示。

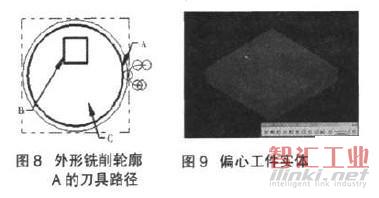

经过确认后,形成的刀具路径如图8所示。

鼠标左键点击主功能区“公用管理一实休检测”.进入实体检测界面,如图9所示。

鼠标左键点击进行实体切削验证.完成外圆轮廓A的加工。如图10所示。

4.2加工轮廓B和C

加下轮廓B和C:有4种方法,分别闻述如下:

(1)外形铣削加T轮廓8和C在主菜单中依次点击:刀具路径-外形铣削,用标左键点击轮廓线R左端,打开外形铣削对话框。在外形铣削参数中,输人深度-5,在“平面多次铣削”按钮前打“√”鼠标左键点击’“平面多次铣削’按钮打开XY平面多次铣削”对话框,输人粗铣次数6其余采用与本文4.1节偏心下件轮K廓A刀具具路径形成过程中相同的设置形成的刀具路裕如图11所示。

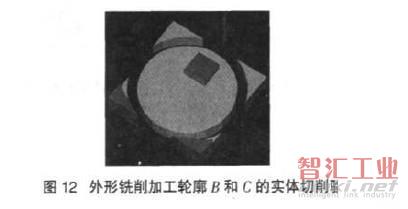

对外形铣削加工轮廓B和C进行实体切削验证,如图12所示。

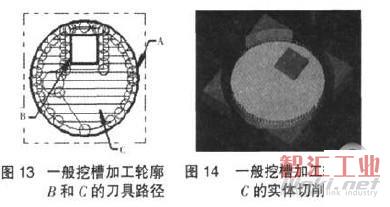

(2)一般挖槽加工轮廓B和C。在主菜单中依次点击:刀具路径一挖槽,用鼠标左键点击轮廓线A和轮廓B,打开挖槽对话框。采用与外形铣削加工轮廓B和C时相同的刀具参数:选择挖槽加1,型式”一般挖槽”。输人深度-5;在“分层铣深”按钮前打“√”.点击“分层铣深”按钮打开“Z轴分层铣深设定”对话框,设置“最大粗切深度”为1mm;在粗切/精修参数中.在“螺旋式下刀”按钮前打“√”形成的刀具路径如图13所示。

经过刀具模拟后进行实体切削脸证如图14。

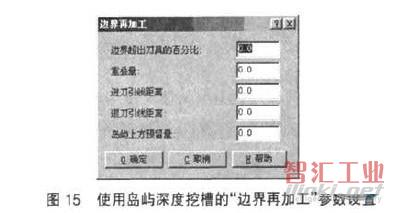

(3)使用岛屿深度挖槽加工轮廓B和C在挖槽参数中,选择“使用岛屿深度挖槽”,标左键点击挖槽加工型式下边的“边界再加工”按钮。将“边界再加工对话框中的参数全设置为0。如图15所示:

其余步骤和设置与一般挖槽加工轮廓B和C相同,形成的刀具路径和经过刀具模拟后进行实体切削验证效果相同甲见图13和图14。

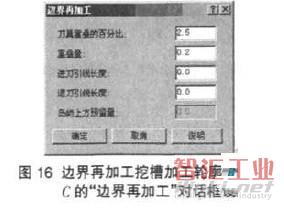

(4)边界再加工挖槽加工轮廓B和C。在挖槽参数中,选择挖槽加工型式“边界再加工”,点击“边界再加工”按钮。打开‘’边界再加工”对话框。输人重叠量0.2进刀引线长度0,退刀引线长度0,如图16所示。

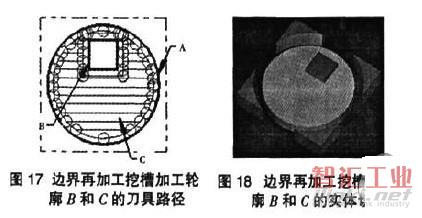

其余步骤和设置,与一般挖槽加工轮廓B和C相同。形成的刀具路径如图17所示。经过刀具模拟后讲行实体切削验证如图18所示。

5 选择最佳刀具路径

比较上述各种方法的刀具路径和实体切削验证效果,明显可知:

方法(1)外形铣削加工轮廓B和C达到了图纸要求,但浪费了许多刀具路径;

方法(2)一般挖槽加工轮廓B和C以及方法(3)使用岛屿深度挖擂加工轮廓B和C--平面C在外圆轮廓A附近有一圈栅栏似的残料没有去除。需要另作辅助轮廓线,以延长刀具路径去除残料。

方法(4)边界再加工挖梢加工轮廓B和C只需通过修改“边界再加工”对话框中几个参数,就可以去除残料,达到图纸要求。

比较上述加工轮廓B和C的刀具路径,边界再加工挖槽既不用做辅助线,增加工作量;也不会留下边界残料,最适合于对偏心工件的加工。

6 结束语

本文通过比较MasterCAM刀具路径效果,得出边界再加工的挖槽刀具路径最适合于对偏心工件进行加工的结论。有助于深人理解MasterCAM二维刀具路径,优选刀具路径对各种特殊结构进行加工.以达到其加工精度的要求。

(审核编辑: 智汇小新)