数控铣削时,每个刀齿都在间歇地工作,属于断续切削,刀齿在切人和切离被切金属层的过程中,受到机械冲击和周期加热、冷却的热振冲击,会导致刀齿的微小崩刃、破损,使刀具寿命降低,甚至不能正常使用。因此,掌握硬质合金面铣刀的正确的使用方法,是保证加工品质的重要环节。

1 铣刀的安装与调整

面铣刀是多齿刀具,切削刃的径向和端面跳动,是其主要的技术条件。跳动量大,会导致刀齿负荷不均,铣削过程平稳性差,已加工表面品质差,并严重降低刀具寿命。因此,正确安装与调整面铣刀,使切削刃径向和端面跳动量在规定的公差范围内,是保证加工品质和刀具寿命的重要前提条件之一。

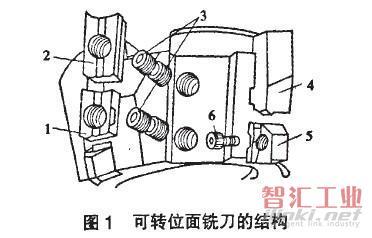

图1是被广泛采用的可转位面铣刀的结构,后楔块的功用是压紧刀垫,承受轴向力,保证刀齿的轴向位置。刀具出厂时已经过仔细调整,使用时一般不要轻易松动后楔块。只有刀齿因故产生轴向窜动、端刃的端面圆跳动超差时,才松动后楔块进行调整。更换刀片或转位,只松开前楔块即可。前楔块的功用,是夹紧刀片,所需夹紧力很小,保证铣刀回转时刀片不飞出即可,即夹紧力所产生的摩擦力,应大于刀片总质量所产生的离心力。一般拧紧前楔块螺钉的扭矩,小于拧紧后楔块的1/200。拧紧前楔块螺钉的扭矩过大时,会造成刀体、刀垫乃至刀片的变形,严重降低刀具的寿命。

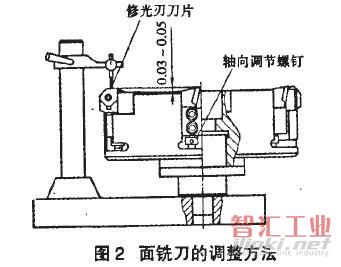

面铣刀调整方法如图2所示。先将铣刀放在调刀仪上,然后借助千分表,调整轴向调节螺钉,端齿跳动可达微米级。如果需要安装修光刃刀片,其轴向高于其他刀齿0.03-0.05 mm。还可以通过对刀片进行测量分组的办法,使装在同一把铣刀上的刀片尺寸相差减小,从而达到减小径向和端面圆跳动的目的。

影响铣刀跳动量的因素,除铣刀和刀片精度外,还有铣刀在铣床主轴上的安装定位误差。硬质合金可转位套式面(端)铣刀在机床上安装时,必须使用定位心轴,以保证定心精度。

2 刀具角度的应用

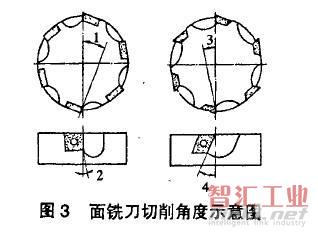

刀片切削角度,可以相对径向平面和轴向平面定位成正前角、负前角(如图3所示)。由于零前角会引起整个切削刃同时与工件冲击,一般不采用。

径向和轴向前角的组合决定了切削角。常用的基本组合包括:径向负前角和轴向负前角;径向正前角和轴向正前角;径向负前角和轴向正前角以及径向正前角和轴向负前角。

轴向和径向前角均为负值(下简称“双负”)的刀具,习惯上用于铸铁和铸钢的粗加工,但要求机床功率和刚性足够。“双负”的刀片其切削刃强度最好,能经受大切削载荷和相当的切削力。这种由于负的角度而加大的切削力,将增加功率的消耗。双负的刀具还需要机床、工件和夹具有更好的刚性。

轴向、径向前角均为正(下简称“双正”)的刀具,由于增加了切削角,因而切削加工效率最高,虽然强度上不及“双负”刀具,但进刀冲击、切削力却大大降低,对于陈旧、刚性不足以及功率有限的机床,这是一种明智的选择。具有“双正”角度的刀片,对于加工有色金属材料、软材料以及黏性不锈钢,是最佳的选择。径向负前角和轴向正前角的组合,综合了“双负”和“双正”的优点,负的径向前角提供了切削刃口的强度,而正的轴向前角有利于排屑和防止积屑瘤,同时还可把热量从工件表面和切削刃上带走。径向正前角和轴向负前角组合,减少了功率消耗。

3 有效的螺旋角

刀具的螺旋角也影响其性能。一把45。螺旋角的刀具,比0。螺旋角的刀具,减小切削厚度约30%。这样在较高的迸给速率下,能保持一定的切屑流动性,提高了金属切除率。

适当的螺旋角,可以使刀具切人和切出时更平稳,并能减少刀刃承受的冲击。采用螺旋角铣刀。可以使切削刃逐步离开工件,这样减小了径向分力,但轴向分力增大,在铣削薄壁工件时,可能造成工件表面有偏差。

4 铣刀轴线与已加工表面的位置关系

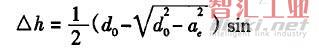

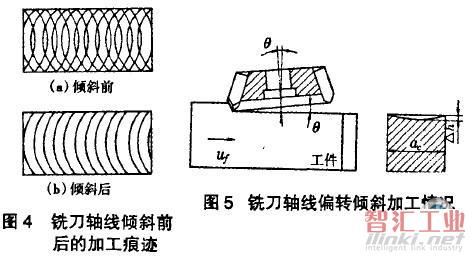

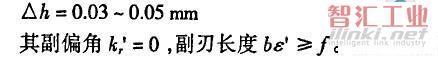

面铣刀的轴线(机床轴线)和已加工表面垂直时,由于弹性恢复,刀齿在非切削一侧,仍然和已加工表面接触。已加工表面的痕迹如图4(a)所示,俗称“扫刀”,实际上是刀齿啃刮工件的结果,会加剧端刃的磨损。如果将铣刀轴线倾斜一很小的角度日,如图5(a)所示。非切削一侧刀齿和工件脱离接触,其加工痕迹如图4(b)所示,避免了扫刀,可减轻端刃磨损,同时还可以缩短进给运动的行程。图5(b)是相应的已加工表面的横截形,呈中凹状,其凹入量Ah可用下式计算(对称铣):

实际刀轴所需倾斜角0很小(10以下),以不扫刀为宜,此时中凹量A乃也很小。对于平面,一般都不希望中凸,而希望中凹,所以刀轴倾斜一小角度所产生的误差,对平面的使用可能是有益的。

5 修光刀片的使用及其刃磨

铣刀端刃的端面圆跳动,直接影响已加工表面粗糙度。无论是依靠制造还是依靠装配时调整,要想获得端面圆跳动误差很小的铣刀,实际上是很困难的,加上铣刀安装误差,及机床等诸多因素,引起端面跳动误差。为提高加工品质,减小已加工表面粗糙度值,通常采用修光刀片,如图6所示为直线刃修光刀片。修光刀齿比一般刀齿高出量大约为

工表面完全是由修光刀片的修光刃形成的,消除了端刃跳动对表面粗糙度的影响。一般每把铣刀装1-2个修光刀片。在较大的每转迸给量条件下,可获得较小的表面粗糙度值。

采用修光刃为直线的修光刀片,修光刃需与已加工表面有较高的平行度要求,否则已加工表面粗糙度值较大。实际多采用曲线刃修光刀片,而且刀轴稍微倾斜时也无妨。为使已加工表面粗糙度值小,曲线修光刃的曲率很小,而曲率半径很大。一般修光刀片的宽度约为10mm,中间凸出量△h=0.02mm。经计算其曲率半径达600mm以上。这样大的曲率半径,采用回转的办法刃磨是困难的,可以采用碗形砂轮的内缘进行修磨,刃磨时刀片装在夹具上做直线往复运动,同时砂轮向下做一下吃刀运动。

6 结束语

硬质合金面铣刀的合理使用涉及到铣刀的安装、刀具切削角度的组合、螺旋角的选择、铣刀轴线的位置、修光刀片的使用等方面的技术。只有正确的掌握硬质合金面铣刀的的使用方法,才能在数控铣削发挥更大的效益和更高效率。

(审核编辑: 智汇小新)