加工中心是目前世界上产量最高、应用最广泛的数控机床之一。其综合加工能力较强,工件一次装夹后,能完成较多的加工内容,且加工精度较高,就中等加工难度的批量工件,其效率是普通设备的5-10倍,特别是它能完成许多普通设备不能完成的加工,对形状复杂,精度要求高的单件加工或中小批量多品种生产更为适用。

加工中心是当代高新技术机、电、光、气一体化的结晶,电气复杂,管路交叉林立,数控系统五花八门,产品从上世纪70年代到如今,不能互换,故障现象也是千奇百怪,各不相同,特别是大型、重型数控机床,价格昂贵,安装、调整时间长。数控机床内有成千上万只元器件,若其中一个出问题,就会引起机床的不正常现象,再加上大型、重型数控机床体积庞大,在无恒温厂房条件下使用,环境的影响很容易引发故障,因此目前国内加工中心开动率平均仅为20%-30 %,学习数控机床故障诊断、维修有重要意义,掌握故障诊断与维修的技术,有利于提高数控机床的使用效率。

本文就利用PLC和万用表对FANUC-oi系统加工中心典型的回参故障进行巧妙维修略作探讨分析,仅供同行参考。

1 加工中心结构和回参操作

以FANUC一系统的加工中心为例,在介绍基本结构及原理的基础上,再阐述利用PLC及万用表,对加工中心回参操作的故障进行诊断维修的方法。

1.1 加工中心结构

加工中心有各种类型,虽然外形结构各异,但总体上是由以下几大部分组成。

(1)基础部件。由床身、立柱和工作台等大件组成,是加工中心结构中的基础部件。这些大件有铸铁件,也有焊接的钢结构件,要承受加工中心的静载荷以及在加工时的切削负载,因此必须具备更高的静动刚度,也是加工中心中质量和体积最大的部件。

(2)主轴部件。由主轴箱、主袖电动机、主轴和主轴轴承等零件组成。主轴的启动、停止等动作和转速均由数控系统控制,并通过装在主轴上的刀具进行切削。主轴部件是切削加工的功率输出部件,是加工中心的关键部件,其结构的好坏,对加工中心的性能有很大的影响。

(3)数控系统。由CNC装置、可编程序控制器、伺服驱动装置以及电动机等部分组成.是加工中心执行顺序控制动作和控制加工过程的中心。

(4)自动换刀装置(ATC)。加工中心与一般数控机床的显著区别,是具有对零件进行多工序加工的能力,有一套自动换刀装置

1.2 回参操作的动作

加工中心参考点又名原点或零点,是机床的机械原点和电气原点相重合的点,是原点复归后机械上固定的点。每台机床可以有一个参考原点,也可以据需要设置多个参考原点,用于自动刀具交换〔atc)或自动拖盘交换( apc)等。参考点作为工件坐标系的原始参照系,机床参考点确定后,各工件坐标系随之建立。

机械原点,是基本机械坐标系的基准点,机械零部件一旦装配完毕.机械原点随即确立。

电气原点,是由机床所使用的检测反馈元件所发出的栅点信号或零标志信号确立的参考点。

为了使电气原点与机械原点重合,必须将电气原点到机械原点的距离,用一个设置原点偏移量的参数进行设置。这个重合的点就是机床原点。

在加工中心使用过程中,机床手动或者自动回参考点操作是经常进行动作。不管机床检测反馈元件,是配用增量式脉冲编码器还是绝对式脉冲编码器,在某些情况下,如进行atc或apc过程中,机床某一轴或全部轴都要先回参考原点。

手动回参考点的动作如下:

(1)确保机床通电且与PC电脑联机完成‘已起动控制软件),将机床操作面板上的工作方式开关置于手动回参的位置上。

(2)分别按压+Z、+Y、-X轴移动方向按钮一下,则系统既控制机床往参考点位置处快速移动,当快到达参考点附近时,各轴自动减速,再慢慢趋近直至到达参点后停下。

(3)到达参考点后,机床面板上回参考点指示灯亮。

1.3 回参操作的原理方法。

按机床检测元件检测原点信号方式的不同,返回机床参考点的法有两种。一种为栅点法,另一种为磁开关法。

在栅点法中,检测器随着电机一转信号同时产生一个栅点或一个零位脉冲,在机械本体上安装一个减速撞块及一个减速开关后,数控系统检测到的第一个栅点或零位信号即为原点。

在磁开关法中,在机械本体上安装磁铁及磁感应原点开关,当磁感应原点开关检测到原点信号后,伺服电机立即停止,该停止点被认作原点。

栅点方法的特点是:如果接近原点速度小于某一固定值,则伺服电机总是停止于同一点,也就是说,在进行回原点操作后,机床原点的保持性好。

磁开关法的特点是:软件及硬件简单,但原点位置随着伺服电机速度的变化而成比例地漂移,即原点不确定。

目前,几乎所有的机床都采用栅点法。

2 PLC原理及检测故障的思路和方法

(1) PLC。全称是PROGRAMMABLE LOGIC CONTRI-LOR:可编程序逻辑控制器。PLC是用来控制数控机床的顺序动作的,可完成以下功能。

1)编译功能—对机床控制而板的各个按键、旋钮输人信号进行编译处理;对辅助功能指令进行编译。

2)机床外部输入/输出信号的控制一-将机床侧的开关信号送入PLC,经运算后,送出运算结果,控制机床的动作。

3)伺服控制—控制主轴和伺服进给驱动装置的使能信号。

4)其他外围设备的控制。

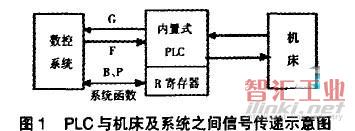

PLC与机床及系统之间信号传递(如图1)oX寄存器为机床输出到PLC的开关信号;Y寄存器为PLC输出到机床的开关信号;R寄存器为PLC内部中间寄存器;G寄存器为PLC输出到计算机数控系统的的开关信号;F寄存器为计算机数控系统输出到PLC的开关信号;P寄存器为PLC外部参数,可由机床用户设置共有100组;B寄存器为断电保护信息,共有100组。

(2) FANUC oi系统应用的PLC (PMC)。 FANUC数控系统将PLC记为PMC,称作可编程机床控制器,即专门用于控制机床的PLCo。 FANUC系统控制有PMCL和PMCM两种。PMC-L的处理机与主机共用,最大步数为S 00t)步。PMC-M采用专用处理机,微处理器为80186,专用一块板,插在主板上,最大步数为8 000步。两种PMC的扫描周期均为16 ms。

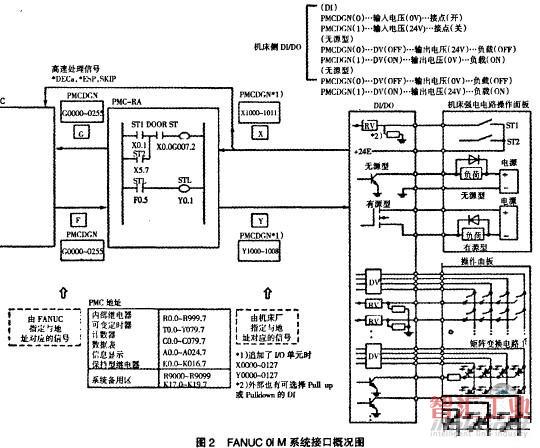

(3) FANUC of系统PMC与外部信息的交换。PMC , CNC(数控系统)和MT(机床)三者之间的信息交换,需要通过三者间的接口进行,FANUC Oi M系统的接口概况如图2所示。接口包括4部分:机床至PMC (MT→PMC),PMC至机床(PMC→MT), CNC至PMC(CNC→PMC), PMC至CNC(PMC→ CNC)。

(4)与PLC有关故障检测的思路和方法。

1)根拒括交障号诊断故障—根据机床出现的报普号及报警说明,找到故障相对应的PLC程序及PLC状态,确定故障为PLC内部故障还是机床侧故障。

2)根据动作顺序诊断故障—数控机床上的任何操作,都是按照一定的顺序来完成的,因此观察机械装置的运动过程,比较正常和故障时的情况,就可诊断出故障。

3)根据控制对象的工作原理诊断故障—数控机床的PLC程序,是按照控制对象的工作原理设计的,通过控制对象的工作原理进行分析,结合PLC的I /0口状态检查。

4)通过梯形图和vo状态诊断故障—根据PLC的梯形图来分析和诊断故障,是解决数控机床外围故障的基本方法,首先搞清机床的工作原理.动作顺序和连锁关系,利用系统的自诊断功能,根据梯形图察看相关的输人l输出状态,从而确定故障的原因。

5)动态跟踪梯形图诊断故障—当有些I/O出现故障时,由于过程变化过快,察看I/O及标志无法跟踪,此时需要通过PLC动态跟踪,观察I/O及标志的瞬间变化,作出诊断。

有了PLC和CNC(数控系统)和MT(机床)三者之间的连接图,再配合PLC故障检测的思路和方法,就可方便地检修机床了。

3 检修的实施

3.1 准备工作

(1)检修用的器具。万用表一个;35W电烙铁一把;钳子、螺丝刀、电工刀等电工工具一套;内六角扳手一套;毛巾一条;毛刷一把。

(2)检修前的准备工作及注意事项。

1)了解加工中心的结构;

2)掌握加工中心的回参操作及原理;

3)掌握PLC的常识;

4)最好有该加工中心的说明书和电气图及PLC梯形图;

5)掌握电工电子方面有关的知识及技能;

6)拆卸、调整时应记录原来的位置,以便复原;

7)检修时不要盲目乱敲乱碰,以免扩大故障,越修越坏;

8)注意安全。设备电气用电为380V,注意不要触电伤害人身和设备。

3.2 检查修理

(1)现象。VMC800加工中心回参考点时,Y轴向回参的相反方向移动,随后出现报警,显示屏上出现:500超程:-Y。

(2)原因分析。这台VMC800加工中心是配备FANUC oi系统,采用半闭环控制方式,使用增量脉冲编码器作为检测反馈元件。该机床回参考点采用栅点法回参,开机Y轴回参考点的过程为:回参考点轴先以快速移动,当零点开关被挡块压下时,PLC输人点X9.1信号由1变为O,CNC接收到该跳变信号后输出减速指令,使Y轴制动后并以低速向反方向移动,当挡块释放零点开关时,X9.1信号由0跳变为1,Y轴制动后改变方向,以回参考点速度向参考点移动,当零点开关再次被挡块压下时,X9.1信号由1变为。,此时起,CNC接收到的增量脉冲编码器发出的零位标志脉冲XO时,Y轴再继续运行到参数设定的距离后停止,参考点确立,回参过程结束。

明白了此机的回参过程及原理后,根据上诉的故障现象,判断故障可能是出在零点开关、挡块、系统参数、软限位设定和编码器上出了问题.导至Y轴在回参时,开关不能复位。

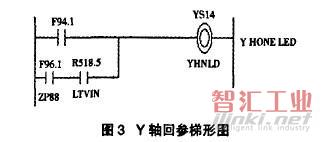

(3)检查。现用PLC的梯形图和状态图加以检查,缩小故障范围:按下面板上的SYSTEM按键,再按下PMCLAD按键,就看到FLC的梯形图,输人Y31.4,按下SEARCH(搜索)就看见Y轴回参梯形图如图3所示。

当故障出现时,F94.1和Y31.4都变红,表明系统有信号过来,也表明编码器是好的;查看PLC的状态图:按下面板上的SYSTEM按键,再按下PMCDGM按键,再按下STATUS就看到PLC的状态图,当故障出现时,X9.1始终为0,没有变化,这样就把故障点缩小到零点开关、挡块、系统参数、软限位设定等,简化了修理过程。

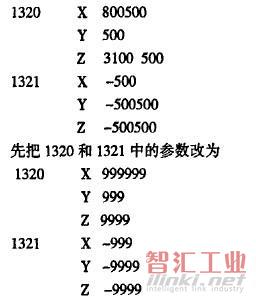

(4)修理。把机床Y轴的盖拆开,摸一下挡块,没有松,再拆下零点开关检查,发现其非常脏,铁屑铝屑都翰在上面,开关伸缩不灵活,彻底清理干净,再装好,用万用表检查开关的通断,正常;开机再回参,此时,回参动作基本正常,只是在差不多回参完成时,又出现超程报警,显示屏上出现:500超程:+Y,再试二次,故障照旧,这个时候,就怀疑是系统参数和软限位设定出现问题;首先检查软限位设定,在MDI方式下按下OFS/SET,把参数写入由0改为1,按下SYSTEM,点击参数,进人机床参数面版,输人1320,点击搜索,可以看到软限位设定参数:

然后再回参,报警消除,再回几次,也正常,最后又把1320和1321中的参数改回原来的参数,故障彻底消除。

4 结束语

本文为笔者多年来在检修加工中心的各种故障中,最为经典的一役。加工中心电气复杂,管路交叉林立,数控系统五花八门,故障现象也是千奇百怪。而回不了参考点的故障,是较常见的故障之一。这种故障一般又是由挡块的松动、零点开关的失灵、系统参数的丢失、软限位设定不准等因素引起的。

(审核编辑: 智汇小新)