1 引言

气缸盖属柴油机关键部件之一,其质量对柴油机整机性能有着重要影响。气缸盖加工的关键工序为燃烧室孔、气门座孔、导管孔的加工。燃烧室孔、气门座孔、导管孔加工质量不好,会造成柴油机燃烧室漏水,燃烧不充分、气门导管偏磨、气阀调头等质量问题发生。16/24船用柴油机气缸盖是我公司为船舶厂加工的一种气缸盖。船用柴油机气缸盖比机车用柴油机气缸盖有更高的精度要求。如:机车用柴油机气缸盖对燃烧室孑L同轴度、气门座孔对导管孔的同轴度要求为0.15mm、0.08mm,船用柴油机气缸盖为0.04mm、0.04mm;同时船用柴油机气缸盖一般把摇臂轴座、进气支管等复合到气缸盖上,结构较紧凑.避免机车气缸盖存在的摇臂轴座漏油等情况的发生,但另一方面,这种复合结构增加了气缸盖的铸造、加工难度。针对这种缸头的特点,在试制中我们运用了部分复合刀具完成该气缸盖加工。16/24船用柴油机气缸盖中16表示该柴油机缸径为160mm,24表示该柴油机冲程为240mm。

2 复合刀具概述

复合刀具是指能同时或先后顺序完成两个或两个以上工序(或工步)的刀具。复合刀具适用于稳定产品批量加工。复合刀具有很多优点:(1)采用复合刀具加工,可以减少生产辅助时间。提高生产效率,提高加工表面相互问位置精度,如端面与孔的垂直度、同一轴线上几个孔的同轴度等精度;(2)采用复合刀具可以集中工序,减少机床数量,节约机床资源。另一方面,复合刀具也有较多缺点:首先,复合刀具设计、制造相对用难;(3)复合刀具是针对具体加工产品而设计制作,通用性差;(4)复合刀具会由于各加工部位的耐用度和寿命不同,造成不能发挥潜力而造成浪费。因此,在选用和设计复合刀具时,要尽可能地发挥其优点,减少或消除其缺点。

3 16/24柴油机气缸盖加工工艺分析、加工

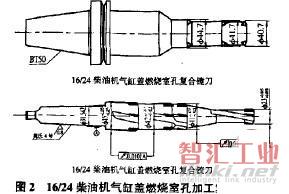

16/24柴油机气缸盖外形及加工简图如图1。

通过工艺分析,我们制订该气缸盖的加工工艺流程如表1。

按照以上工艺流程完成该柴油机气缸盖试加工,通过三座标测量机检测。气缸盖加工尺寸较稳定,但形位公差有存在超差的情况,表现在大小燃烧搴孔、气门座孔与导管孔同轴度有波动。经过分析认为,造成同轴度超差的原因有如下方面:(1)机床精度。机床的定位和重复定位不高;(2)刀具误差。Φ19导管孔及燃烧室孔Φ23孔属细长孔加工。刀具刚性差,存在加工时让刀情况。XH718A立式加工中心为一台半闭环机床,该机床最初设计的定位和重复定位精度分别为0.018mm、0.010mm。是造成同轴度超差的主要原因(机床精度误差理论上最大会造成同轴度偏差为0.018×2=0.036mm)。标准刀具在立式加工中心加工气缸盖燃烧室孔时,由于加工中心机械手换刀每次都要回换刀位置更换刀具。机床在X、Y方向移动一段距离之后。要保证加工后孔的同轴度。机床必须有较高的定位及重复定位精度。机床精度的提高需要增加较大的投入,我们考虑,如采用复合刀具进行气缸盖燃烧搴孔的加工,将精加工工步内容复合在一起后,将机床的定位和霞复定位精度要求转化为刀具制作精度,通过刀具来保证加工孔的同轴度。

针对以上存在问题,我们改进刀具,采用复合刀具来进行气缸盖燃烧室孔、气门座孔、导管孔的加工。气缸盖燃烧室孔,气门座孔和导管孔复合刀具加工艺有相似之处。以下通过燃烧室孔标准刀具、复合刀具加工工艺方案射比介绍复合刀具对同轴度、刀具成本控制。

XH718A立式加工中心采用标准刀具的加工气缸盖燃烧搴孔主要工步为:扩孔到Φ 22-扩孔到Φ40.7-半精镗Φ23孔到咖Φ22.7-粗镗Φ42孔到Φ41.7-粗镗Φ45孔到Φ44.7-精镗Φ45孔-精镗Φ42孔-精镗Φ41孔-铰孔Φ23。按照图纸要求,我们确定将Φ45、Φ42、Φ41、Φ 23四个孔的精加工复合在一把刀具上便于气缸盖加工质量控制;将Φ45、Φ42、Φ41三个孔的半精加工复合在一把刀具上便于气缸盖刀具费用的降低及生产效率提高。

加工中心采用复合刀具的加工气缸盖燃烧室孔主要工步为:扩孔到Φ 22-扩孔到Φ40-半精镗-Φ23孔到Φ 22.7-复合刀具粗镗Φ41孔到Φ40.7、Φ42孔到Φ41.7、Φ45孔到Φ44.7-复合刀具铰Φ45孔、Φ42孔、Φ41孔、Φ23孔。

在设计刀具时,考虑到复合镗刀可采用更换刀片控制刀具磨损量,为提高刀具刚性.将刀具设计成移体式;复合铰刀由于磨损后须报废更换刀具,将刀具设计为分体式,加工时须增加一个标准的BT50-M4刀柄与复合铰刀相连接,从而达到节省刀具费用目的。在设计时将复合铰刀设计成莫氏锥柄,而没有采用传统的侧面螺钉压紧结构,主要是考虑减少刀具由于侧面螺钉压紧结构装配间隙造成的误差。从采用复合刀具加工工艺流程中可以看出,采用复合刀具加工气缸盖燃烧室各孔避免了由于机床定位和重复定位精度误差造成的同轴度误差,更容易控制形位误差,且采用复合刀具进行加工,由于提高了刀具刚性。更便于气缸盖燃烧室孔的质量控制。

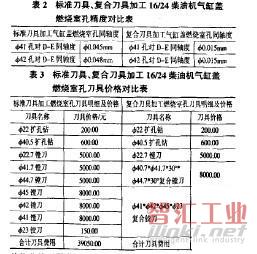

从以上对比可以看出,通过采用复合刀具加工气缸盖能节约刀具费用39050-14800=25150元。采用复合刀具加工气缸盖燃烧室孔比采用普通刀具加工气缸盖燃烧窀孔能节约大约1/3的加工时间。采用复合刀具加工气缸盖燃烧室孔时,由于减少了四把刀具,且气缸盖燃烧室孔的孔精加工都采用容易控制几寸公差的铰孔加工工艺,减少了测量频次.能节约部分辅助时间本次采用复合刀具主要目的是为了保证产品加工质量,如要提高生产效率还可以将孔气缸盖沉头螺钉孔、摇臂轴座等的加工进行刀具复合,这样可更好地提高加工效率。

4 结论

在气缸盖的加工过程中,充分利用复合刀具的优点对于产品质量控制,刀具成本控制、产生效率提高都能起到积极作用。

(审核编辑: 智汇小新)