0 引言

对现有的旧机床进行电气化改造,使其成为一台高效、多功能的机床,是一项投资少,见效快,盘活存量资产的有效方法,也是低成本实现自动化的有效方法,也是在短期内提高我国机床的数控化率的一条有效途径。机床的改造与购置新机床相比—般可节省60%左右的费用,大型机床改造的费用甚至只有购置新机床的费用的1/3。据中国机电装备维修与改造技术协会有关统计数据表明,我国每年大约有10万台普通机床需要改造,维修改造的市场前景十分广阔。

1 改造方案的确定

该车床从机械上分为三部分,由主轴、刀架、尾座构成。刀架传动分为移动和调速两部分构成,移动部分由一台交流电机、减速箱、润滑系统和方向电磁离合器组成,调速部分由一台75kW交流电机和锥形齿轮、链条组成。车床的电气部分有交流柜、主轴直流电动机调速柜、刀架直流电动机进给调速柜、两个刀架上还各有一个控制台和按钮箱。由于它的电气传动控制系统陈旧落后,系统故障率高,运行稳定性越来越差,如果不加以改造将严重影响加工精度,为此我们利用PLC对其刀架的控制系统进行电气化改造,以使其在加工精度上得以提高。通过上面的分析我们确定改造方案如下:

1)原车床的工艺加工方法不变;

2)电气控制系统控制元件包括(按钮、行程开关、热继电器、接触器),作用与原电气线路相同;

3)机床刀架进给起动、制动、低速、高速和变速冲动由变频器控制,机床的控制系统改用PLC控制。

2 PLC对车床的改造

2.1 强电电路的设计

强电部分的设计主要是对机床的强电控制柜各元器件的接线设计,强电控制柜主要用来安装机床强电控制的各种电气元器件,除了提供数控、伺服等一类弱电控制系统的输入电源,以及各种短路、过载、欠压等电气保护外,主要在可编程控制器PLC的输出接口与机床各类辅助装置的电气执行元器件之间起桥梁联结作用,即控制机床辅助装置的各种交流电动机、液压系统电磁阀或电磁离合器等,主要起到扩展接点数和扩大触点容量等作用。

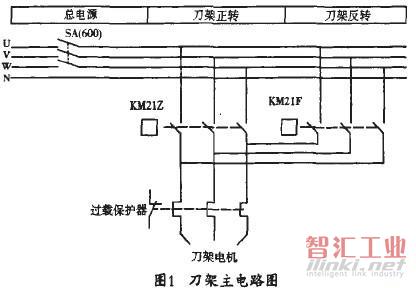

另外,它也与机床操作台的有关手控按钮连接。强电控制柜由各种中间继电器、接触器、变压器、电源开关、接线端子和各类电气保护元器件等构成。车床的刀架强电电路如图1所示。

2.2 PLC程序设计

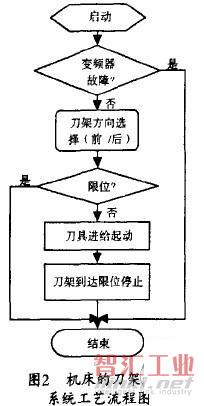

机床的刀架迸给系统工艺流程如图2所示,由图可知:

当启动机床时,机床控制系统对变频器进行检测,如果变频器出现故障则工作停止,如果变频器正常系统等待用户选择刀架的运动方向;当刀架行进至前限位时,刀架将停止前进并结束加工,如果没达到限位则继续加工过程,刀具开始进行加工;当加工过程结束前如果刀架进给至机床左限位时则刀架停止进给,如果没有达到限位则继续加工直至加工结束。

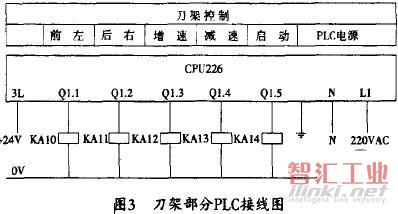

刀架由刀架电机驱动,程序完成对刀架正、反转等控制,机床刀架部分的PLC控制的电路原理如图3所示。

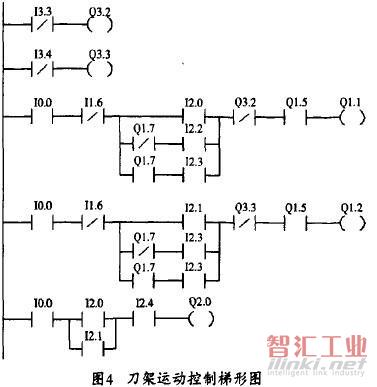

根据刀架进给的工艺流程可以设计出机床刀架运动PLC程序梯形图如图4所示:图中I3.3为刀架前、左极限开关,I3.4为刀架后、右极限开关,它们都是常闭开关;I1.6为变频器故障判断常闭开关,当变频器故障时断开;Q1.7为刀架方向选择输入量,I2.0,I2.3为前左方向开关量,I2.1,I2.2为后左方向开关量,当Q1.7处于闭合状态时,如果I2.0,I2.3闭合时刀架前左方向起动运行,如果I2.1,I2.2闭合时刀架后右方向起动运行。

2.3 PLC应用程序的调试

在数控系统通电检查无误后,就可以进行PLC应用程序的调试。PLC应用程序的调试就是要检查所设计的功能是否可以正确无误地运行。除了刀库相关的PLC应用程序以外,几乎所有功能均可以在数控系统基本参数调试之前进行调试。通过调试应使下列PLC相关的功能正确运行。

3 结束语

本设计程序和数控系统配合已成功地应用于经济型数控机床的刀架部分改造,实践证明,其运行可靠性好,在调试中根据不同的刀架性能,配合数控系统,可灵活地修改刀架参数,使刀架的运行效率高并稳定可靠。

(审核编辑: 智汇小新)