数控机床在中国制造业迅速普及,数控编程技术也同步进展;从应用现状分析,数控加工效率、安全性仍然存在较多瓶颈,全自动的数控加工中心一定程度上变成了“半自动”,对于大多数企业来说,数控的优势充分体现在可以无干预的长时间工作,至于加工效率难于进行评价和评测,如果相对于非数控机床,通常效率有提高;对于一般数控加工和高效数控加工效率评价方式缺乏参照,对数控加工高效潜力挖掘较弱,本文基于Delcam先进制造技术和工艺,对数控编程和加工效率潜力空间,列举大量试验数据,结合公司最新专利技术和Vortex技术,以大幅提高数控加工效率的方式、方法展开论述;旨在引导数控加工领域对提高加工质量的同时,能够获得较高的效率提升;使制造型企业能够运用高效加工先进制造技术,形成知识积累。

什么是 MachineDNA ?

MachineDNA是英国Delcam公司开发,并获得最新国际专利的一项数控编程技术,该技术是目前CAM系统中,把数控机床“DNA信息”植入编程软件的CAM系统,同时也是行业首创;下面把MachineDNA的原理和形成机制进行分析和阐述;

第一个问题,什么是MachineDNA?很显然MachineDNA中的DNA是借用遗传学中的名词遗传基因的原意,同样用到DNA复制、遗传密码、遗传信息传递的中心法则,提取数控机床DNA传递到CAM软件,CAM软件根据此机床的DNA信息,生成最适合这台机床的数控加工代码;

第二个问题如何获得机床的MachineDNA信息,首先由Delcam Powermill生成一个特别的机床DNA提取NC代码,在机床上按照程序规定运行,获得机床规定数量的速度段在机床不同的运动状态和因素下,如:在直线运行、不同直径圆弧、最小点相应时间、曲线、机床前瞻功能、加减速参数、加速曲线、减速曲线等综合综合工况数据,生成数控机床的MachineDNA数据信息文件;

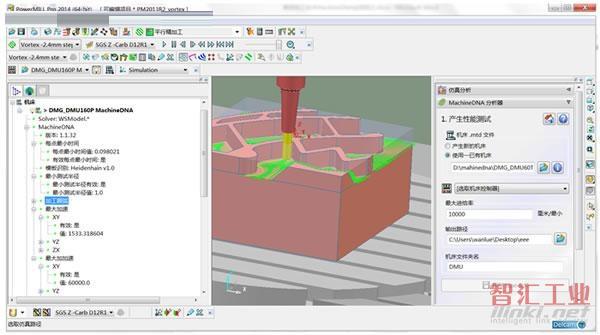

第三个问题, MachineDNA程序的特征和运用,作为Delcam开发的一项独特加工技术,CAM系统根据提取的MachineDNA数据,自动设定最有效的摆线尺寸,优化点分布,自动进行圆弧和直线变换、速度处理, MachineDNA 结合Vortex技术,可最大限度地发挥加工机床的潜能。

根据数控机床运动机理,不同的数控系统存在一些差异,原理包括数字脉冲相乘法插补原理、逐点比较法插补原理、最小偏差法、数字积分法、目标点跟踪法、单步追踪法、高次曲线插补原理、加密判别和双判别插补原理、插补方法的实际应用、插补器的信息输入、插补运算的控制、偏差计算公式的实现;通过不同的方式把电信号、脉冲信号转化为位移信号,数控系统的运行,依赖CAM系统提供的CNC指令,这些指令由点信息和运动指令构成;在点分布原则方面,有非常广阔的研究空间;例如:采用ISO代码,编写一段圆弧程序:

G02 X60 Z50 R20 F2000

那么,数控系统在执行这段代码时,并不执行F2000的速度,统常减少到设定值的70%运行,不同的系统有一定差异,对一个包含圆弧(曲线)运动的数控加工程序,程序点的处理方式通常包含以下几种情况:

1、采用正常几何节点和圆弧指令编程:

2、公差逼近圆弧编程

3、均匀点分布

对于以上三种情况,以相同的几何尺寸在DMU160P进行测试分析,程序打开相应的高速优化(前瞻功能),通过测试效率以公差逼近运行效率最高,但数控机床运动过程中都存在不同程度的减速,试验中测试的系统和测试速度如下,限于篇幅试验数据不进行罗列,关于设备、系统和切削速度,如下所示:

Machine = DMG DMU160P Feedrate = 10000mm/min Control = HEIDENHAIN IT530

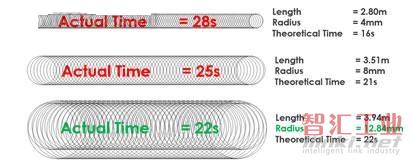

数控加工过程中,因为数控机床和数控机床本身运动特性,不合理的NC程序,都会导致数控机床在切削过程中,频繁的交替加速减速;通过在数控机床试验,并分析以上条件,都不能让数控机床在切削过程中保持恒速;同时存在数控系统在不同的圆弧条件下的巨大差异,通过下图可以看出,针对试验设备,采用PowerMILL提供的测试程序获得以下数据;长度2.8毫米采用摆线编程,摆线圆弧半径4mm,理论时间16s, 数控机床实际运行时间28s, 初步计算数控机床在当前条件下减速比达到42.857%;同样速度采用8mm摆线圆弧,接近实际时间;采用圆弧半径为12.84mm,该机床在Feedrate = 10000mm/min条件下,能够保持不减速加工完成所有刀具路径;

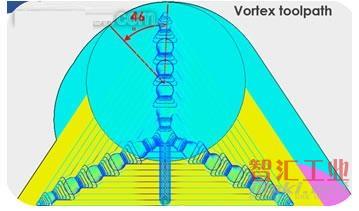

通过对试验条件的设定和测试,推断数控机床本身存在个体的运动特性,获取机床最佳运动特性,通过包括以上及其他更多测试条件,获得数控机床Delcam MachineDNA数据,适当控制进给率和采用恰当的加减速曲线可以减少加减速滞后所产生的误差。“前瞻”控制在程序执行前对运动数据进行计算、处理和多段缓冲,从而控制刀具按高速运动,而且误差很小。对于机床平滑运行的高精度轮廓控制,采用对指令形式的实时识别,可以最佳地控制速度、加速度和加加速度,因而使加工总是保持在最佳状态。为了防止扰动,测试获得数控机床的加速度、加加速度、最小点响应时间等重要MachineDNA参数,把MachineDNA数据植入CAM的仿真机床,编程系统PowerMILL读入该仿真机床,在编程系统中选用MachineDNA功能有效,软件生成刀具路径将根据该数据进行优化;结合Delcam另外一项专利技术Vortex路径,得到高效的加工程序。

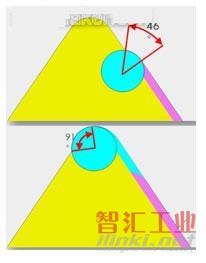

关于Vortex技术,能够实现数控加工在切削过程中做到等体积切削,结合MachineDNA能够做到恒速、等载荷切削的目的;在数控加工过程中,制约加工效率的主要因素包含载荷不恒定、路径突变等不利因素;切削在角落区域,刀具的切削角度急剧增大,切削条件急剧恶化,刀具寿命受到较大影响,切削力增大、切削热迅速累积、排削困难、精密机床受到较大冲击;如上图,在正常切削区域,刀具和工件始终保持46度包角,在转角和锐角区域,切削包角会急剧变大,导致出现切削条件变化。

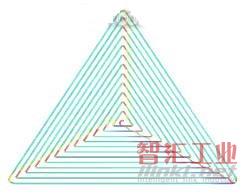

如下图一个三角型型腔刀具路径,路径在90%的蓝色区域都是正常的直线运动,在角落部位大约有10%的刀具路径用红色表示,红色区域是切削出现不稳定的区域,仅仅10%的路径长度,经过试验发现,该区域占用的机床运行时间是90%的切削时间;数控机床不断的加速、减速,导致机床剧烈震动,同时刀具在该区域会发出刺耳的声音,切削条件非常恶劣,Vortex采用特殊的、结合MachineDNA数据的自动摆线处理、以及路径点分布等,来处理刀具路径,让路径在所有区域都保持恒定的切削包角,恒定的切削速度,也保证切削能够在恒体积、恒载荷的理想切削状态;最大限度发挥刀具和机床的潜能。

解决数控加工载荷和等体积切削的问题,单位时间内数控加工材料去除率的提升,可以基于以上技术,达到惊人的效果,在案例分析阶段,我们能够看到提高加工效率5~10倍的特殊案例;下面我们分析大切宽和大切深材料去除率的数据分析,假设实际切削ae (Stepover) 设置为 75%刀具直径;刀具切削负载计算中,切宽(ap)增加,机床负载同比增加,而大切深,在同样切宽(ae)条件下,机床负载增加较少,通过数据,能够清楚的认识到,在合适条件下,采用大切深,能够有效提高材料去除率。

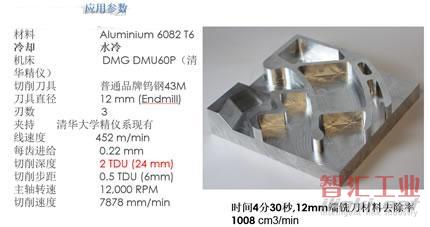

在清华大学精密仪器系,使用DMU60T 测试,材料因条件所限,采用Aluminium 6082 T6,零件大小250mm*250mm*80mm进行测试,刀具选用12mm普通硬质合金3刃铝合金加工刀具,通过在机床运行PowerMILL生成的MachineDNA程序(数控机床运行约20分钟),获在得多种运动条件机床特性数据,其中机床最小点响应时间为0.098021ns。

如上图中零件,一次切削深度达到2倍刀长=24毫米,切削速度7878mm/min, 切削过程平稳,观察机床负载恒定,无震动、切削声音恒定一致,观察数控系统实际速度保持在7878mm/min 浮动5%以下范围内,每片切削都基本保持一致,实际切削时间4分40秒,单位时间材料去除率达到1008 cm3/min,同等条件下,是大多数企业切削该材料效率的2~3倍,下图是实际测试工件和详细参数

新技术存在的意义是为企业提高效率、节约成本、增加效益,本技术在为企业定制增效工程中,能够起到非常重要的作用,某汽车零部件供应商,加工齿轮箱部件,每月大于500 件/工具钢/54-59 HRc,使用传统CAM软件加工时间 >26分钟,使用MachineDNA&Vortex 加工时间减少到4m 25s (同时大幅节约刀具费用70%),效率是原来的超过6倍,传统方式采用层切小切深方式,刀具磨损快,新的方式,每次装夹2个零件,一次切削两个零件,切削过程稳定,零件质量通过检测也达到较高要求。

另外,在钛合金加工领域,国内外也存在众多的待解难题,MachineDNA&Vortex技术在该领域,也为相应厂商提供了相应效率提升途径,下图是一个航空钛合金空心齿轮的高效加工应用,材料为Ti6AI4V,冷却方式采用高压冷空气,刀具采用12mm钛合金专用铣刀,刀具线速度100m/min,可有效解决客户过去在加工该类零件时,一把钛合金专用铣刀,不能完成单个工件的问题,同时恒载切削,因产生较少的切削热,零件性状和表面质量都非常好。

综合上述,数控技术发展及研究深度出现非常细致的分工,由单一的几何切削计算研究,深入到机床共振域、刀具共振域、切削过程金属形变、性变;刀具与加工材料共渗的研究,并取得一定进展;超硬刀具的发展也为高效加工提供了相应的支持;热胀刀柄也普遍被使用,直线电机和高速主轴也逐步成熟,数控加工技术的发展也基于相关技术的发展而提高,Delcam的MachineDNA和Vortex技术是在现代数控技术整体发展的基础上,能够为企业生产、数控加工技术研究等领域,提供优化刀具路径的先进编程系统;数控切削技术的研究和应用,也必须依赖先进、优化的刀具路径。

(审核编辑: 智汇胡妮)