1 引言

所谓数控编程就是把零件的工艺过程、工艺参数、机床的运动以及刀具位移量等信息用数控语言记录在程序单上,并经校核的全过程。现阶段,数控程序的编制一直采用手工编程,这种方法适用于几何形状不太复杂的零件的平面加工、直线加工、回转体加工及点位加工等。这种方法比较简单,编程速度快,代码简单。但是对于几何形状比较复杂、包含不规则曲面的加工,采用手工编程就相当困难了。由于几何形状复杂,刀位点难以准确把握,对轨迹的计算量也相当大,而且在程序完成后,要花费大量时间进行程序的调试,占用机床工时。

近年来,随着计算机的快速普及,CAD/CAM技术研究和软件开发得到很好的发展,CAM软件也日益成熟,图形处理功能得到了很大的提高。通过CAM软件,可以实现对任意复杂零件的建模及轨迹生成,直到自动生成NC程序,实现了自动编程。一个好的数控编程系统,已经不是一种仅仅是绘图,做轨迹,出加工代码,也是一种先进的加工工艺的综合,先进加工经验的记录、继承和发展。CAXA制造工程师是一套非常优秀的国产数控编程系统,它集CAD、CAM于一体,功能强大,工艺性好,代码质量高,以其强大的造型功能和加工功能备受广大用户的赞誉,在全国数控技能大赛中更被指定为大赛用软件。下面以凸台零件为例,详细讲述CAXA制造工程师实现自动编程的基本步骤。

图1 凸台零件

2 基于CAXA制造工程师的自动编程

2.1 三维建模设计

三维模型的建立是通过人机交互方式进行的。被加工工件一般用工程图的形式表达在图纸上,利用CAXA制造工程师提供的图形(曲面、实体)生成和编辑功能,将被加工工件进行三维建模,用曲线、曲面和实体表达被加工工件。

2.2 确定加工方案、生成刀具轨迹

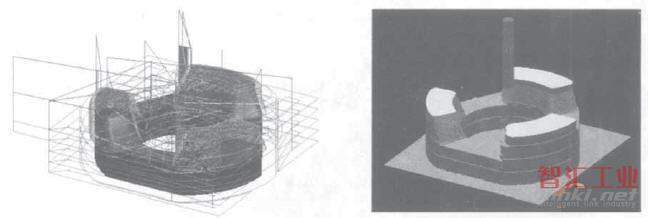

对被加工工件进行分析,根据工件毛坯、夹具之间装配关系及刀具参数、精度要求,按照工艺要求,筛选出最好的加工方案。确定加工方案后,即可利用CAXA制造工程师系统提供的平面、参数线、导动、等高等加工方法进行刀具轨迹的生成。根据所要加工工件的形状特点、不同的工艺要求和精度要求,灵活选用系统提供的各种加工方式和参数,方便快速地生成所需要的刀具轨迹即刀具的切削路径。如图所示:

图2 刀具的切削路径

2.3 轨迹仿真、生成G代码和工序单

轨迹生成之后,利用轨迹仿真功能,对生成的刀具轨迹进行仿真,模拟实际切削过程,显示刀具运行路线、去除材料的过程及进行刀具干涉检查,检验刀具轨迹的正确性和是否有过切产生。为满足特殊的工艺要求,CAXA制造工程师能够对已生成的刀具轨迹进行编辑。

G代码的生成是自动编程的核心部分。要将生成的刀具轨迹变成可以控制机床的G代码程序,需进行后置处理。CAXA制造工程师提供的后置功能也是相当灵活的,它可以根据不同机床类型的配置要求,将已经生成的刀具轨迹自动转化成合适的G代码程序。

G代码生成后,可根据需要,自动生成加工工序单。在工序单上,可以体现出各轨迹编制中的各项参数,计算每个轨迹的加工时间,这非常便于生产管理和加工工时的计算。

2.4 G代码输出和机床加工

生成的G代码程序少的有几千步,多则上万步,程序量巨大。如果要传输到机床上,需进行DNC传输,将G代码通过计算机的标准接口与机床直接连通,实现计算机直接控制机床的加工过程。

图3 生成的G代码

图4 加工轨迹明细单

3 结束语

我们用CAXA制造工程师对凸台零件进行自动编程的演示,刀具路径设计合理、正确,执行加工相当准确。自动编程不仅提高了编程效率,也解决了手工编程无法解决的许多复杂零件的编程难题。在保证加工质量的前提下,大幅提高了机床利用率,提升加工效率。自动编程将成为未来数控编程技术发展的主要方向。

(审核编辑: 智汇胡妮)