一、问题的提出

近年来,随着科技的进步,机械产品的制造向加工精度精密化、加工效率高速化、加工尺寸极限化、加工过程智能化以及加工环境绿色化方向发展。机械加工的发展趋势是零件结构更加复杂、材料更先进、设备性能更高,对交付时间、价格和质量的要求更加苛刻。在这种情况下,如何提高编程人员的数控程序编制应用水平、达到数控程序编制高质量和高效率的标准,如何提高数控设备的利用率、降低数控机床的安全性隐患成为制造企业面临的现实问题。同时,数控加工技术作为先进制造技术的关键技术之一,如何更广泛和深入地应用成为制造企业加工过程中亟待解决的重大研究课题。

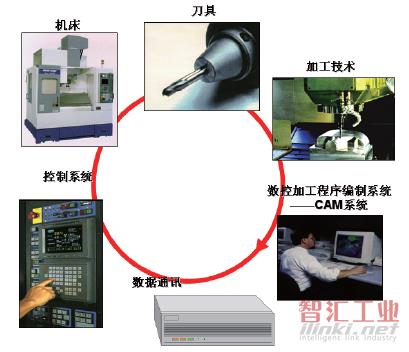

数控加工中的关键环节包括:数控机床、加工刀具、控制系统、数控程序编制(CAM)系统以及数控程序编程技巧等,如图1所示。只有这些环节的有机配合,才能充分发挥数控加工的优势,提高数控设备的效率。

由图1可以看出,企业在引进了数控设备和选用高效刀具的基础上,还需要采用先进的加工技术(如高速加工、多轴加工以及车铣复合等)、有效的数据通讯(如DNC)以及完善的数控加工程序编制系统,才能充分发挥数控设备的能力。

图1 数控加工的关键环节

二、NX CAM智能体系结构

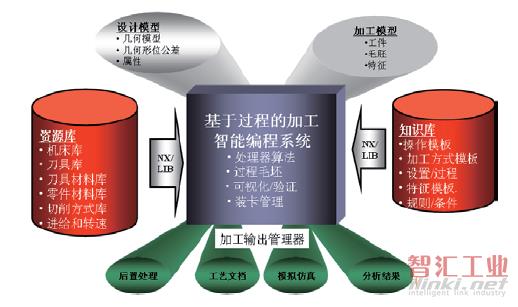

NX CAM是一基于过程的智能制造系统,其体系结构如图2所示。在这一体系结构中,输入的是加工零件的模型数据,包括零件的几何模型及属性,以及毛坯模型等。输出的是经过后置处理的NC加工代码、数控加工指导书等。中央是以刀具、机床等为资源库,以操作模板、方式模板等为知识库,两库共同支撑的面向过程的智能加工系统,它提供加工编程处理、加工过程模型管理、加工模拟仿真以及加工环境管理等功能。这一体系结构为企业数控加工经验的获取与重用,以及数控加工程序编制的自动化提供了基础,确保了编程的效率与质量。

图2 NX CAM的智能体系结构

这一体系结构的优势如下:

(1)用户知识的获取和重用。用户的知识可以通过库的形式集成到软件中,从而将软件与用户的实际要求紧密集合起来,实现用户知识的获取和重用。

(2)提高了数控编程的效率。用户可以把以往的经验集成到软件中,从而避免了加工参数的重复输入,提高了编程效率。特别是基于这一体系结构的加工过程向导,能引导用户一步一步完成数控加工程序的编制,不仅大大提高了编程效率,而且降低了对编程人员的技能要求,提高了编程质量和加工程序的标准化。

(3)提高了数控编程的质量。该体系结构可以将经过实际验证的经验融入软件,从而保证了编程的质量。同时该体系结构可以保证输出与输入具有相关性,从而保证了数据的一致性,确保了质量。

(4)提高了数控编程的标准化。该体系结构可以使不同的人员按照同一模式来进行零件的数控程序的编制,使得不同的人员对同一零件编制出来的程序具有一致性,从而有助于实现数控程序编制的标准化。

三、NX CAM的智能化编程应用

NX CAM的智能体系结构为数控加工程序的智能化编制提供了基础。企业在具体的实施应用过程中,可根据被加工零件的特点以及企业自身的情况,采用一种或多种自动化编程方法。

1.基于模板应用的自动化编程

从以上NX CAM的体系结构可以看出,加工模板在NX CAM系统中起着关键的作用,是NX CAM系统的基础。NX加工模板是NX文件中的一些操作和组对象,在加工模板中包含了预先定义好的参数,加工模板可以被重复使用,使得用户能够对其新的任务快速、容易地创建新的操作和组对象,避免了大量重复定义参数的工作。在NX加工应用中可以有各种加工模板可供使用,分别是:操作模板、加工方式模板、刀具模板、加工几何模板和环境设置模板,各种模板包含了不同的数据。

(1)操作模板。操作模板用来设定加工操作中的所有选项的值,如点位操作中钻孔操作的所有缺省参数,这些数据作为操作被保存,当创建新的操作时,可以提取并利用。

(2)加工方式模板。加工方式模板主要定义一些通用的选项数据,如加工余量、加工拟合精度、切削速度以及刀具轨迹显示参数。

(3)刀具模板。控制在创建加工刀具轨迹的过程中能够采用的加工刀具及其具体参数。其优点是可以帮助用户采用标准的刀具库。

(4)加工几何模板。加工几何模板中定义了在加工环境中可选用的加工几何种类,以及针对该加工几何所需的加工操作,例如加工一孔加工几何,可以包括中心钻、钻和铰孔操作。NX加工几何模板可以定义的加工几何种类包括:孔几何、边界几何、面和体几何以及车削边界几何等。

(5)环境设置模板。将操作模板、加工方式模板、刀具模板和加工几何模板组合在一起,提供一个整体的加工应用环境。

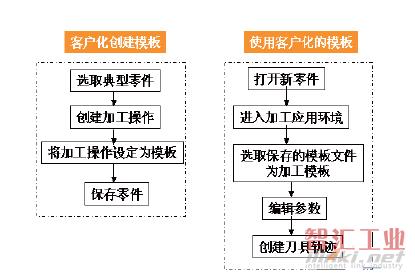

NX的每一个版本都包含有已经定义好的加工模板和加工设置文件,如果用户希望根据自己企业和产品的特点,创建有针对性的加工模板,则可以采用图3所示的基于客户化模板的数控加工程序的编制流程来完成其工作,实现加工程序编制的快速、自动化。在该流程中实际上包括两部分内容:第一部分为客户化模板的创建;第二部分为客户化模板的使用。

图3 基于客户化模板的自动化编程

2.基于过程向导包的自动化编程

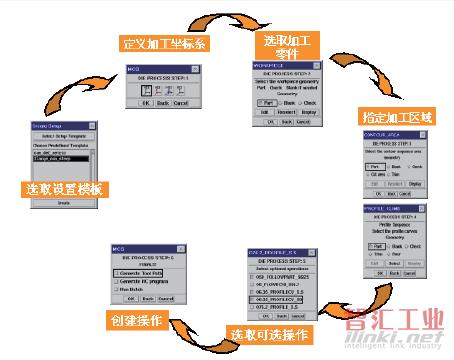

加工向导包是在对特定行业或特定产品进行深入研究后,针对该特定行业或特定产品的数控程序的编制而开发出的专业过程向导,在该过程向导中集成了很多成熟的经验(如加工工序的设定、加工刀具的选取以及加工参数的采用等),它通过一步步的引导来控制编程操作顺序,从而极大地提高编程效率和质量。图4所示为一典型的利用加工向导进行编程的过程。

图4 基于过程向导的自动化编程

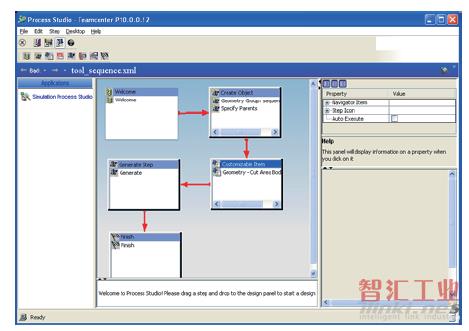

针对加工过程向导的开发,NX软件提供了流程工作室工具(图5),使用户能够通过拖拽的方式,非常容易地定义自己的加工向导包。

图5 流程工作室

3.基于特征加工的自动化编程

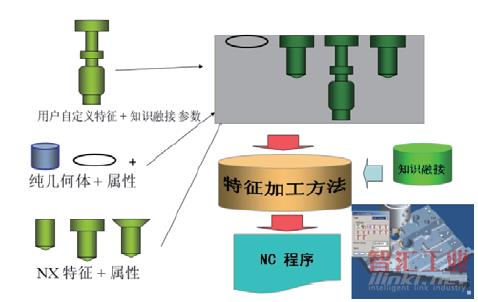

NX的基于特征的加工编程提供了数控加工程序编制的新的方法,它通过特征管理器识别零件的几何特征,然后采用加工规则识别加工特征的物理特性和属性,进行特征分组,并基于特征分组选取合适的刀具、切削方式和加工参数,创建相应的加工程序。利用NX的基于特征的编程技术(图6),与标准技术相比,可以缩短超过90%的编程时间。

图6 基于特征加工的自动化编程

基于特征的自动化编程过程包括以下几个方面。

(1)特征识别

针对任意来源的被加工几何对象,读取其几何特性,识别被加工的特征形状。

识别特征的方式可以有多种:①CAD特征和用户自定义特征可直接识别为加工特征;②基于零件的几何拓布结构来识别加工特征,可以处理通过IGES或STEP接口接收的来自其他系统的CAD模型;③通过对简单几何赋予标记来识别为加工特征,例如对一个点赋予标记来定义一个台阶孔,并描述孔的深度、直径等,可对特征、点、圆弧、面和特征赋予标记,使它们成为加工特征。

(2)加工推理

根据识别的特征,系统自动利用内置的基于知识的推理机制,对加工特征进行分类,如按孔的直径分类,或按面的法向分类等,并决定加工的操作类型与参数,选取合适的刀具,创建加工程序。

(3)刀具轨迹优化

对加工程序应用知识规则进行优化,提高加工效率。可以按照最少刀具数量、最少换刀次数以及最小刀具移动距离等方式进行加工程序的优化。

4.基于PMI驱动的智能加工编程

基于PMI驱动的智能化加工编程是基于特征加工的自动化编程技术的深度应用,其工作过程如图7所示,它直接读取MBD模型的几何特征和产品制造信息,然后根据特征和产品制造信息自动选取适合的加工工艺,自动创建相应的加工刀具轨迹。

四、结语

基于NX CAM的智能化编程解决方案采用了领先的CAM快速编程技术和自动化编程技术,能有效提高知识和资源重用率,缩短工艺准备时间。对编程者而言,则大幅降低了非工艺设计流程环节的工作量,使数控加工编程的效率达到最佳状态,满足数控加工的各种要求。

(审核编辑: 智汇胡妮)