近几年以来,在汽车制造行业中,汽车同步带已成为发动机必不可少的零部件。汽车同步带主要是由一根内部具有等间距锯齿的环行橡胶皮带带动齿轮进行传动的。同步带具有齿轮传动、链传动和带传动等多方面的优点。随着国民经济的不断发展,如何提升原料的利用率和减少污染、提升维修质量成为了汽车生产工业的主要研究目标,如:可变气门技术(VVT)和多气门(MVES)技术、发电/起动集成电机(ISA)等技术。这些先进技术出现对汽车发动机零部件的参数要求也相应严格,汽车同步带作为发动机的重要组成部件也不例外。尤其从同步带生产材料方面的不断发展和完善,使得汽车同步带的应用性能得到了很大的提高。

汽车同步带是由美国伊尔公司20世纪中期发明的,从此引起世界传动机构的广泛关注。20世纪60年代后期,汽车制造商通用公司首先在汽车上应用了同步带,驱动汽车发动机上的凸轮。目前,国外的几个知名的汽车同步带生产厂家有日本版东、美国盖茨(GATES)、德国的欧皮特、马牌和力比(EP)同步带。国内在汽车同步带的生产和开发领域起步较晚,在1986年,青岛橡胶工业研究所引进了第一条汽车同步带生产线,后来,无锡橡胶厂、洛阳橡胶制品厂、浙江余姚等也相继引进了同步带生产线。目前,我国汽车同步带生产公司主要分布于江浙一带有几十家制造商和代理商。

伺服系统作为高性能控制系统的重要组成部分之一,其性能参数的优劣直接对控制系统的相应速度、稳定性、可靠性和精度产生影响,机械、电气、液压的有效组合成为目前工业生产的重要基础。伺服控制系统在控制系统中主要用于精确地定位或对某生产流程的反馈控制。在多数情况下,伺服系统的输出量是机械位移量或速度量,伺服控制是使输出的机械位移量跟踪输入的位移量。伺服系统主要用于按输入命令运行,对输入信号进行转换和功率放大等处理,使伺服电机输出的位置和速度都可灵活控制。由于伺服电机具有响应速度快,运行稳定,并且定位准确的特点,目前成为同步带成型机普遍的驱动装置。随着同步带成型机市场对同步带精度和生产速度的不断提升,具有伺服控制的同步带成型机将逐渐占领市场。为迎合当期的国际市场,一部分同步带生产厂家在研究国外的先进生产技术的基础上开始研发生产自主品牌的同步带成型机。

1、同步带成型机组成机构与生产流程

1.1同步带成型机组成机构

同步带成型机设备主要包括主控系统PLC、Profane触摸屏、伺服系统和其它执行机构等。同步带的成型长度根据齿轮间距离而定,将线绳安装设定张力缠绕到模具上,然后将料架上的帘布和胶片裁断成要求长度经过贴合,形成同步带模型。因此,根据同步带的成型工艺的要求,同步带成型机设备应包含胀缩鼓,顶针,成型鼓,模具,外圈传递环,原料供料架,复合胶等。设备上的组成部件要求传动速度快,定位准确,同时,当主鼓开始工作时,要求相应的辅助设备可同步供料。因此,在设计其辅助设备的驱动系统时采用伺服电机控制。因原料供料架、裁断上的辅助传动要求同步性不是很高,因此,传动机构采用普通电机进行控制。各个执行机构的关键部位有很多限位点和传感器。另外还有一些气动单元和液压单元需要控制。一台高效的同步带成型机应满足制造多种尺寸皮带,不同规格的皮带,可在触摸屏上对各种生产工艺参数进行调整,并对各种生产工艺参数进行显示和记录。

在同步带成型机执行机构中除了伺服电机外还有很多的液压和气动元件,变频器采用了CAN总线的通讯方式,可通过一条电缆同时控制多台变频器,开关阀采用阀岛控制,多点传感器单元,采集多个编码器数据。采用此设计可节省大量的模拟量输入输出和高速计数模板,因此价格上相当具有竞争力,也节省了安装成本。可靠性也得到大大提高。

图1同步带成型机外形图

1-线绳导开;2-控制箱;3-PLC控制柜;4-张缩鼓;5-供料机

1、线绳导开

两组线绳S线绳和Z线绳,通过线盘由伺服电机直接驱动的连接方式。可实现线绳的放线和收线工作。

2、主轴传动机构

采用直流电机(18.5KW)作为动力源经传动皮带和减速机驱动张缩鼓转动,直流电机采用Parkar的C590直流调速器进行控制。

3、供料机

供料机分四个工位,可同时摆放四种料。通过控制三相电机的正反转实现工位的切换。

4、排线装置

排线装置主要由排线架、伺服电机、丝杠、导线轮等组成。

5、张力加载装置

张力的加载主要由张力传感器、气缸、导向杆和角度传感器组成。

1.2同步生产流程

因为同步带集成了带传动和齿轮传动的优点,所以,目前传动带产品中同步带的应用较为广泛。传动带的成型过程中,特别是要求较高的同步带产品,生产设备直接影响了产品质量。假如线绳的张力不能保持恒定,排线不均匀,则无法保证产品的质量。在生产不同规格的产品时,排线间距应方便修改。目前国内厂家大多采用机械摩擦式张力控制,因其控制精度较低,一直成为影响产品质量的瓶颈,而且排线间距要通过换挡来实现操作极不方便。

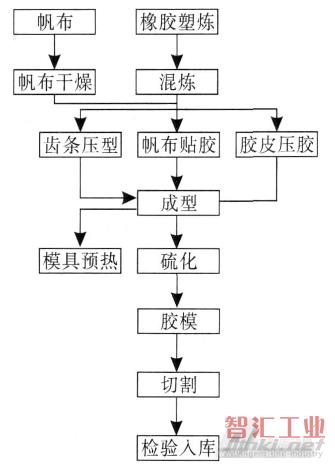

目前同步带的生产流程中硫化过程大多采用模压法完成。成型采用相应规格的单鼓模具在成型机上成型,成型鼓可直接作为硫化鼓。先将布套套到成型鼓上,然后调整张力开始绕线,待绕线完成后贴上设定厚度的胶片,最后在两头用胶布贴好。硫化时,先将硫化胶套套到成型鼓上然后放入硫化缸。硫化主要分两步完成,第一步根据设定工艺流程使内外腔同时增压,达到设定值时,保持一段时间,使胶料软化。第二步保持内压不变,继续增大外压,待硫化结束后取出成型鼓,进行脱模和切割。如图2所示为同步带生产工艺流程图。

图2同步带生产工艺流程图

2、同步带成型机工作原理

在触摸屏上设置好相应的参数(如:张力大小,排线起点,排线终点等),然后点击成型机的自动启动按钮,成型机是经直流调速器带动成型鼓进行转动的。在主轴电机上安装有绝对值编码器可实时监测到电机的转速。通过监测的速度控制纵向伺服电机转动,电机通过丝杠带动排线架移动。当主轴速度越快时纵向的移动速度也越快,反正越慢。该系统可有效控制绕线密度和均匀性。

3、控制系统设计

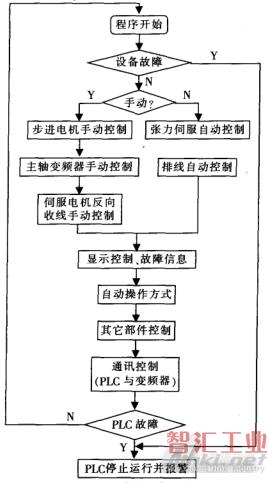

本控制系统采用PLC和触摸屏相结合的控制模式。本系统采用三菱PLC采用梯形图方式进行程序编写。程序主要包括电机手动控制功能块、主轴调速控制功能块、自动排线控制功能块、张力控制功能块、参数显示控制与故障指示功能块和人机界面信号交换等六大功能块组成。组成了整个PLC程序的逻辑主体。后参数显示和人机界面信号交换因与具体的运动控制无关,只做一些辅助处理。但对操作方便以及三菱PLC与触摸屏之间信号的交换是必不可少的,也是程序设计中不可缺的组成部分。如图3所示为控制系统总体流程图。

图3控制系统流程图

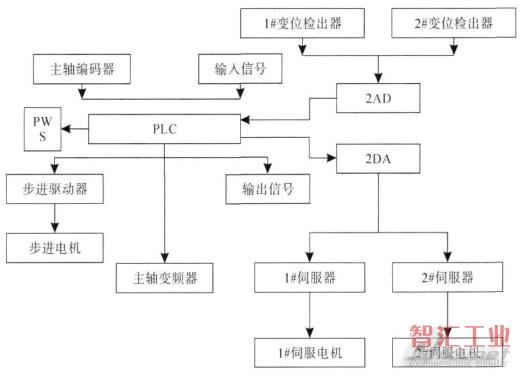

PLC在控制系统中主要完成开关量信号的输入输出和模拟量信号的采集和输出,人机界面则主要用于工艺参数的修正和设定、实时监测、信息传输等。触摸屏通过串口总线与PLC进行通信,可实时读取和设置PLC内部的参数。因触摸屏只是设定、修改和监测用,所以,当触摸屏出现故障时,不影响成型机的使用。控制系统的框图如图4所示。

图4控制系统的框图

成型机的功能设置主要包括四个部分:控制模式选择、主轴速度设定、运行状态监测、收放线功能和张力设定

1、控制模式选择

控制模式分为两种手动和自动模式。在手动模式下,通过操作面板上的按钮和开关对成型机进行控制。在自动模式下,可根据设定的参数自动完成排线。

2、主轴速度设定

主轴速度可有用户自动定义。在设定好主轴速度时,纵轴可根据主轴上的编码器采集到的速度进行运动,从而保证绕线均匀。可设定绕线起点、终点和排线间距等。

3、运行状态监测

可实时监测成型机的运行状态:主轴速度、绕线距离、行程、故障信息与报警等。

4、收放线功能

控制伺服电机收线还是放线。

5、张力设定

张力给定值的设定和显示,张力超限报警控制。

4、结论

本文对同步带成型机的组成结构,成型机的工作原理以及同步带的生产工艺分别进行介绍,并在此基础上,为保证绕线张力的恒定和绕线密度的均匀,设计了已三菱PLC为核心,以伺服电机为驱动机构、传感器检测等辅助的伺服系统控制方案。最终经实践证明,本文所设计的控制系统可满足同步带生产工艺的要求,并且性能可靠,操作方便。

(审核编辑: 智汇张瑜)