金属粉末激光造型复合加工技术把金属粉末选择性激光熔化(SelectiveLaserMelting,SLM)的叠层造型工艺和传统的高速切削加工工艺融为一体,是叠层造型和去除加工的相反方向加工手法的复合化,综合集成了材料技术、计算机软件技术、激光技术和数控加工技术。

与以往单纯的金属粉末选择性激光熔化叠层造型技术相比,其特点在于可以一次性并且一体化地加工完成具有内部异型水路和排气功能,但表面形状复杂、难于实施后续加工的精密模具零件。加工尺寸精度可达到±0.005mm以下,热处理后的材质硬度可达到Hrc54。利用由此加工而成的模具零件,可极为有效地缩短模具冷却时间,排除模内困气,达到提高注塑成型效率、改善塑件品质的目的。

金属粉末激光造型复合加工技术前言

随着全球化竞争的加剧以及消费者需求的不断多样化,在以笔记本电脑和手机为主的IT相关产业,以及家电、汽车等行业,产品的生命周期正变得越来越短,与此相伴随的新产品开发周期也被大幅度地缩短。例如,原来大致为2个月的注塑模具开发周期,往往被压缩到3周左右时间,所谓的超短交货期现象正变得越来越普遍。由此,对模具的设计和制造周期,以及对注塑生产周期都提出了更高的要求。

在此背景之下,近年来把快速成型(RapidPrototyping,RP)技术应用到注塑模具制造领域的努力一直没有间断过。尤其在欧洲,已经从把属于RP技术之一的金属粉末的选择性激光烧结(SelectiveLaserSintering,SLS)技术或者选择性激光熔化(SelectiveLaserMelting,SLM)技术用于直接制造金属零件,发展到尝试着用于直接制造注塑模具的零件。

SLM技术的工艺过程原理与SLS技术基本相同,即都是使用激光有选择地照射预先铺展好的金属粉末,并不断地重复铺粉与照射的过程,从而逐渐叠层造型,最后制成所需形状的金属零件。两者的区别在于所使用的金属粉末有所不同。SLM技术不需要脱脂、浸渗等后续工艺,可以一步达成金属的熔化结合。最新研究表明,用SLM技术造型特定的几种材料,能够达到近乎100%的致密度。造型材料包括316L不锈钢、钛、钛合金、工具钢、钴铬合金、铜合金和铝合金等。

SLM技术用于制造注塑模具零件的好处,在于其具有良好的加工柔性,可以借助于计算机辅助软件,在模具内部加工出任意形状的异型水路。这样的异型水路将会有助于改善模具冷却状况,缩短注塑成型周期,提高塑件品质。

但是,SLM技术造型过程中的一些固有缺陷,比如,激光扫描过程中熔池飞溅、球化和粘粉等因素导致造型零件的尺寸精度不够,表面粗糙度也较高。这成为了限制该项技术广泛应用的一个重要因素。虽然通过精加工或者电火花加工等后处理的方法可以大大提高表面质量,但针对一些内腔表面复杂,比如,具有微细深槽的精细零件,造型之后的处理或根本无法进行、或将可能导致造型零件损坏。

金属粉末激光造型复合加工技术正是为了弥补SLM技术的这些不足之处,由日本松下电工最初开发出来的。如今,经过在日本的数年发展成熟,在数家日本公司的共同努力下,这项新技术已经进入到实用阶段。

金属粉末激光造型复合加工技术简介

所谓“复合加工技术”,是指把选择性激光熔化叠层造型工艺和高速切削加工工艺融为一体,是一种新型的加工技术。

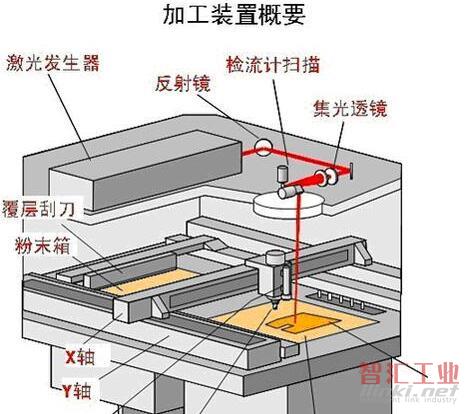

新技术的加工装置内部如图1所示。

图1、加工装置和加工顺序说明图

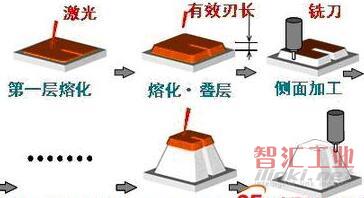

其加工顺序是:①用激光熔化铺展在金属底板上的金属粉末;②重复铺展金属粉末和进行激光溶化,逐层叠加造型使叠层厚度达到切削刀具的有效刃长;③对叠层侧面用小直径切削刀具施以切削加工;④反复进行激光熔化、叠层造型和高速切削加工;⑤最终做出具有精密加工表面的立体形状造型。

所以,此项新技术是叠层造型和去除加工的相反方向加工手法的复合化,综合集成了材料技术、计算机软件技术、激光技术和数控加工技术。与以往单纯的金属粉末选择性激光熔化叠层造型技术相比,其加工尺寸精度可达±0.005mm以下,热处理后的材质硬度可达到Hrc54。(图2)

此复合加工技术既具有高度的柔性,又具有足够的加工精度,其特点在于可以一次性并且一体化地加工完成具有内部异型水路和排气功能,但表面形状复杂、难于实施后续加工的精密模具零件。所以,可以依据CAE软件的分析结果,在模具零件内部合理地构筑冷却水路和排气通道,极为有效地缩短模具冷却时间,排除模内困气,达到提高注塑成型效率、改善塑件品质的目的。

因此,金属粉末激光造型复合加工技术,尤其适合于精密注塑产品模具的加工制造。

(审核编辑: 智汇张瑜)