1 引言

云浮发电厂#1发电机组的容量是125mw,2台送风机都采用档板调节,机组满负荷运行时,送风机档板开度为34%,电流为61a;机组低负荷时,送风机档板开度为30%,电流为48a。能量损失大,风机效率低。对调节风机档板的风量控制效果不好,送风自动调节系统投入率低。

2 变频改造方案

#1炉送风机是2台双侧布置。变频改造前,送风机的风量调节由电动执行机构调节挡板来控制。送风机的电机型号及参数如下所示:

型号:y500- 4- 6;

额定频率:50hz;

额定功率:1000kw;

额定转速:900r/min;

额定电压:6000v;

额定电流:118.8a。

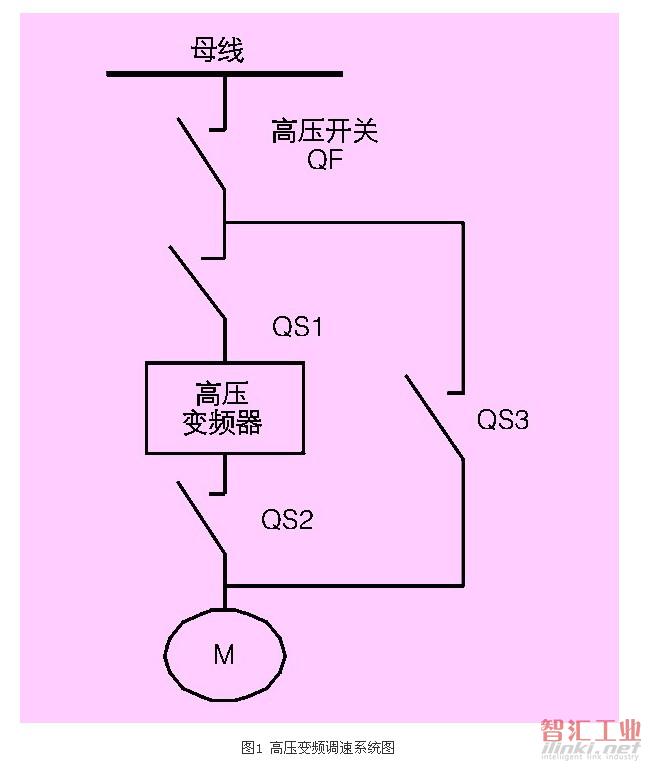

选用的变频器是利德华福公司的hasvert-a06/130高压变频器。为了充分保证系统的可靠性,变频器同时加装工频旁路装置,变频器异常时,变频器停止运行,可以直接手动切换到工频下运行。工频旁路由3个高压隔离开关qs1、qs2和qs3组成,要求qs2不能与qs3同时闭合,在机械上实现互锁。变频运行时,qs1和qs2闭合,qs3断开;工频运行时,qs3闭合,qs1和 qs2断开。其系统图如图1所示。

为了实现变频器故障的保护,变频器对6kv开关qf进行联锁,一旦变频器故障,变频器跳开qf开关。工频旁路时,变频器应允许qf开关合闸,撤消对qf开关的跳闸信号,使电机能正常通过qf开关合闸,工频启动。

3 高压变频调速原理

3.1 高压变频器的系统结构

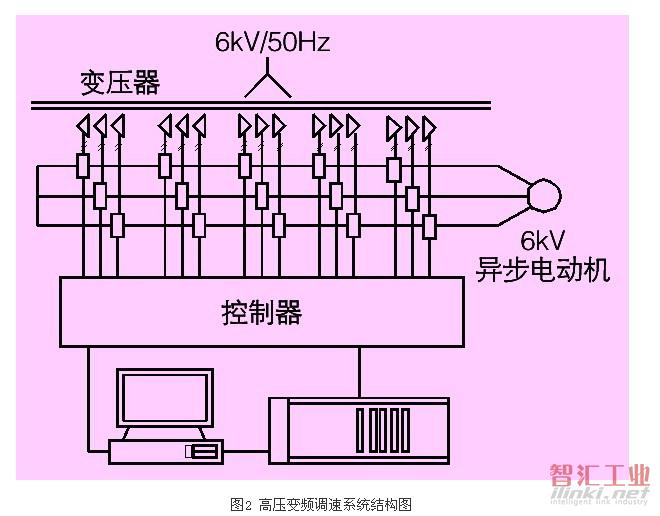

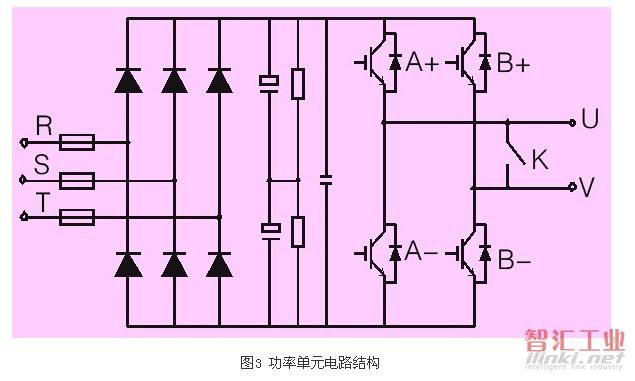

hasvert-a06/130高压变频器是由移相变压器、功率单元和控制器等组成,如图2所示。6000v系列高压变频器有15个功率单元,每5个功率单元串联构成一相。每个功率单元结构上完全一致,其电路结构图如图3所示,为基本的交-直-交三相输入单相输出逆变电路,可以互换,整流侧为二极管三相电桥,通过对igbt逆变电桥进行正弦pwm控制。

3.2 高压变频器的输入、输出侧结构

输入侧由移相变压器给每个单元供电,移相变压器的副边绕组分为三组,对3000v系列高压变频器,构成24脉冲整流方式,这种多级移相的整流方式可以大大改善网侧的电流波形,使其负载下的网侧功率因数接近于1。输出侧由每个单元的u、v输出端子相互串接而成星型接法给电机供电,通过对每个单元的pwm波形进行重组,可得到阶梯pwm波形。这种波形正弦度好,dv/dt小,可减少对电缆和电机绝缘的损坏,无须输出滤波器就可以使输出电缆长度很长,电机不需要降额使用,可直接用于旧设备的改造;同时,电机的谐波损耗大大减少,消除了由此引起的机械振动,减少了轴承和叶片的机械应力。

当某个单元出现故障时,通过使其接触器触点k闭合,可将此单元旁路出系统,而不影响其他单元的运行,变频器降额运行,这样可减少很多场合下停机造成的损失。

3.3 高压变频器的控制

高压变频器控制器的核心由高速单片机来实现,精心设计的算法可以保证电机达到最优的运行性能。控制器还包括一台内置的plc,用于柜体内开关信号的逻辑处理,以及与现场各种操作信号和状态的协调,增强了系统的灵活性。控制器结构上采用vme标准箱形结构,各控制单元板采用fpga、cpld等大规模集成电路和表面焊接技术,系统具有极高的可靠性。另外,控制器与功率单元之间采用光纤通讯技术,低压部分和高压部分完全可靠隔离,系统具有极高的安全性,同时具有很好的抗电磁干扰性能。

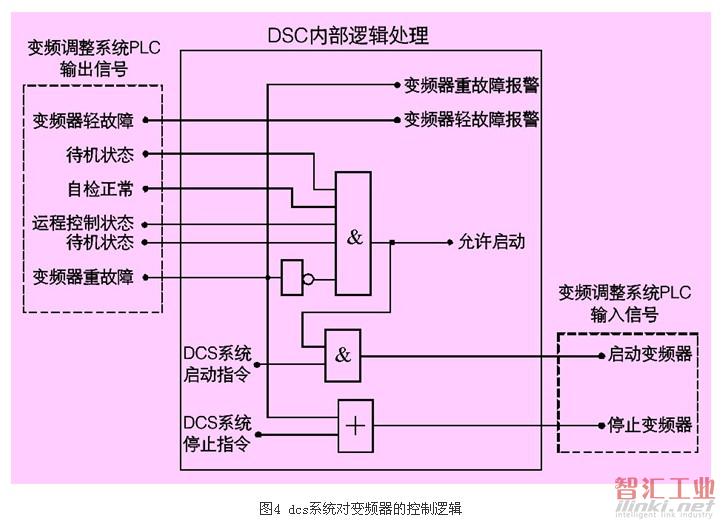

高压变频器的控制信号和输出信号是标准的数字信号(开关量)和模拟信号(直流4~20ma),可以与dcs系统直接连接,其控制逻辑如图4所示。

采用高压变频器的数字量输出信号有待机状态、变频器运行状态、变频器轻故障、变频器重故障、变频器自检正常、远程控制状态;模拟量输出信号有转速控制;对高压变频器控制的信号有启动指令和停止指令,还有模拟量给定输入(直流4~20ma)。根据以上的信号,在dcs系统上对其控制增加了一部分逻辑控制。

3.4 送风机调速系统控制

原送风机调节风量控制采用风机入口档板调节来实现。由于档板调节风量特性极差,再加上档板控制的执行机构死区大,精度不高,在风量控制调节上有较大困难,更难实现风量调节的自动化调节系统的投入。

经过对高压电机实现变频控制后,送风机调速系统的控制原理也做了相应的改变,改变后的送风调速系统的控制原理图如图5所示。采用风机转速调节使进入锅炉的送风量,调节特性大为好转,控制性能明显提高,对实现送风风量的自动调节系统的投入提供了可靠保障,在火电厂自动化控制方面取得较大成功。

4 实际应用及效果

4.1存在问题与解决方法

改造完成后两个月,#1机组停止运行,在机组重新启动时,两侧送风机出现反转,经过检查认为是送风机启动后在低速运行其转动力矩较小,被引风机带动而引起反转,根据实际情况,修改其加速时间,使变频器在启动后3s内转速达到100r/min,这样就可以增大其转动力矩,防止反转。

锅炉风量控制原采用档板调节,精度差。现采用变频调节风机转速后,可控性提高,送风风量自动调节子系统的投入率也大大提高了。

4.2改造前后节能效果对比

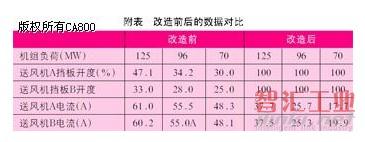

改造前后的数据对比如附表所示。

从附表中可看出,在机组高负荷时可节能大约40%,低负荷时可节能大约58%,在低负荷时节能效果更好。

5 结束语

在送风机上采用了高压变频器控制,不但节能效果明显,可控性好,而且实现了电机的软启动,延长了电机的寿命,值得推广应用。

(审核编辑: 智汇胡妮)