以新疆某热电厂2×75t/h 循环流化床锅炉脱硝改造工程为例阐述了项目的实施及工程项目管理、脱硝方案及工艺的选择、锅炉的配套改造等,总结了工程建设及设备调试、运行中积累的经验及出现的问题,为类似锅炉的脱硝改造提供借鉴作用。

为减少锅炉NOx的排放,改善当地大气环境,提前适应新的环保政策,新疆某热电厂决定对该厂1#、2#炉2×75t/h循环流化床锅炉进行烟气脱硝改造。

1设备概况

新疆某热电厂2×75t循环流化床锅炉于1996年开始建设,1998年4月投入使用,孤网运行,累积运行约13万小时,使用年限较长。

锅炉为济南锅炉厂生产制造,型号:YG-75/3.82-M6

过热蒸汽额定温度:450℃

过热蒸汽额定压力:3.82MPa

汽包额定压力:4.12MPa

给水温度:105℃

一次风预热温度:180℃

二次风预热温度:120℃

冷风温度:30℃

排烟温度实际运行值在150℃~190℃区间

过剩空气系数1.475

因进行脱硫除尘改造后原引风机风量过小,经新疆风机厂对引风叶轮进行了改造,参数为:电机:10Kv 280kw,风量117797m3,风压:7975Pa。

锅炉设计煤种为无烟煤,炉膛温度较低,NOx排放浓度较高。正常负荷下NOx排放浓度可达到700~900mg/Nm3,本项目NOx设计排放浓度800mg/Nm3。

2工程的实施

2.1 工程建设方式

本工程采用项目总承包方式,总包单位为湖南安普诺环保科技有限公司,工程施工单位由新疆本地一家安装企业承担。

2.2 脱硝工艺简介

选择性非催化还原(Selective Non-Catalytic Reduction,以下简写为SNCR)技术是一种成熟的商业性NOx控制处理技术。SNCR技术主要在870~1,205℃下,将含氮的化学剂喷入锅炉烟气中,将NO还原,生成氮气和水。

选择性催化还原(Selective Catalytic Reduction,以下简写为SCR)技术是一种成熟且高效的Nox控制处理技术。利用催化剂使Nox与NH3在285~420℃的条件下发生反应,将NO还原,生成氮气和水。

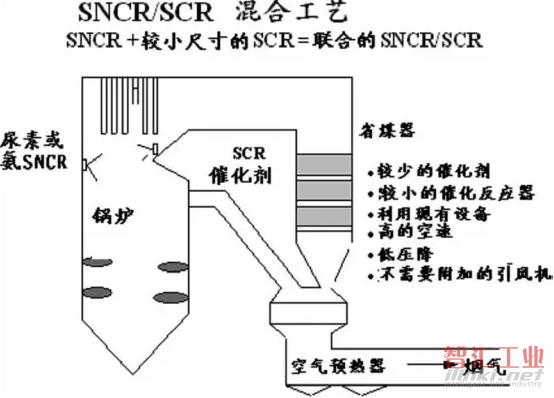

SNCR/SCR联合法是将SNCR工艺中还原剂喷入炉膛的技术同SCR工艺中利用逸出氨进行催化反应的技术结合起来,从而进一步脱除NOx,它是结合了SCR技术高效、SNCR技术投资省的特点而发展起来的一种新型工艺。

下图1是SNCR/SCR联合法的原理示意图,该组合工艺具有两个反应区,通过布置在锅炉炉墙上的喷射系统,首先将还原剂喷入第1个反应区炉膛,在高温下还原剂与烟气中NOx在没有催化剂参与的情况下发生还原反应,实现初步脱硝。然后未反应的还原剂进入混合工艺的第2个反应区SCR反应器,在有催化剂参与的情况下进一步脱硝。

图1 SNCR/SCR 组合技术脱硝工艺

SNCR/SCR 联合脱硝工艺最主要的改进就是省去了SCR设置在烟道里的复杂氨喷射系统,并减少了催化剂用量。

2.3 改造方案

新疆某热电厂的2×75t/h循环流化床锅炉NOx的排放浓度较高(最高接近1000mg/Nm3),新疆当地的减排要求是100mg/Nm3以下。综合考虑,本工程脱硝改造采用燃烧优化+SNCR+SCR联合脱硝工艺,入口NOx按800mg/Nm3设计,出口NOx浓度可降至100mg/Nm3以下,脱硝效率可达到87.5%以上。

该热电厂的2台锅炉均室内布置,锅炉房未考虑脱硝预留位置。SNCR脱硝系统无须占用其余空间,公用系统放置于锅炉房旁的脱硝站房内,分配和喷射模块也直接放置于锅炉平台上。考虑到新疆冬季气候,SCR系统直接放置于锅炉房内,如果按照常规的SCR系统布置,现场根本无法进行烟道的布置和施工。

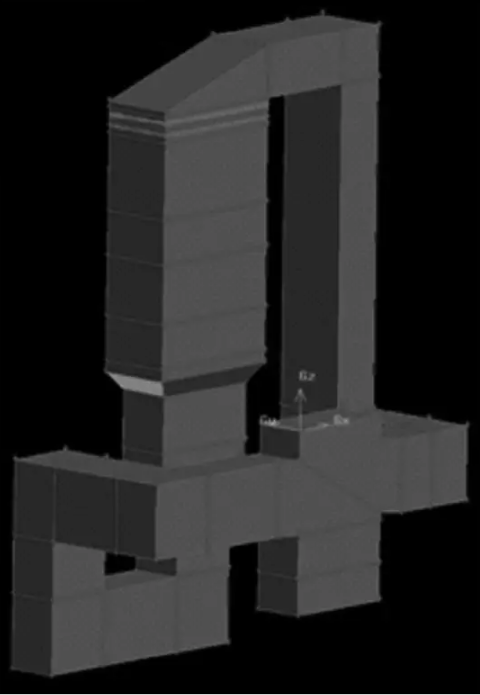

经多次现场查勘,结合实际情况,确定最终施工方案:从锅炉原有三段省煤器处倾斜设置一块烟气挡板门,将原锅炉烟气从侧面引出,经垂直烟道至锅炉顶端后再转个弯回到锅炉正面,经过催化剂层后烟道再转弯从另一侧回锅炉。

现场布置如下图所示:

2.4 主要设计参数

①单台锅炉烟气量(引风机额定风量)按120000Nm3/h设计;

②NOx初始浓度按800mg/Nm3设计,脱硝出口NOx排放值降至100mg/Nm3以下,脱硝总效率达到87.5%以上。

③ 脱硝系统的压降差按不大于1500Pa设计。

④ SNCR 脱硝喷射装置布置三层,分别位于锅炉前墙16.5m标高处、旋风筒入口和出口,SCR脱硝系统催化剂按1+1设计,一用一备,初始安装1层催化剂。

⑤ 脱硝系统采用尿素溶液为还原剂,单台锅炉满负荷干尿素最大消耗量为38kg/h。

⑥ 根据相关规定和锅炉运行情况,本工程不设置脱硝旁路和省煤器旁路系统。

⑦ 在满足脱硝系统要求的温度下(SNCR 区域在800℃~1000℃,SCR系统入口在300℃以上),NOx的脱硝效率能达到90%以上,氨逃逸测量值小于3mg/m3。

2.5 锅炉相关设备的改造

2.5.1 锅炉燃烧优化

根据锅炉原始数据,在低负荷的情况下(60%—30%),炉膛燃烧温度较低,旋风筒进口和出口温度已低于700℃,根本无法达到SNCR反应的温度条件。通过CFD模拟设计和详细计算,调整一次风、二次风开度和燃煤配比,并进行高效省煤器的改造,适当增加炉膛烟温,达到锅炉低负荷运行时也能满足SNCR的反应条件。

2.5.2 引风机改造

锅炉加装烟气脱硝装置会使锅炉烟气系统的阻力增加,脱硝装置的阻力包括这几个部分:

烟道的沿程阻力、弯道或变截面处的局部阻力、反应器本体(主要是催化剂)产生的阻力以及整流装置、喷氨格栅(本系统无)等阻力。

经过详细设计计算,本工程脱硝改造装置烟气系统总阻力约1200-1500Pa(增加备用层催化剂),原有引风机已无法满足锅炉系统阻力的要求,故需要对引风机进行改造。

根据引风机性能试验结果,整体更换引风机是最简单的改造方式,成本也在可控范围之内,故重新更换两台符合改造后系统阻力要求的引风机。

2.5.3 省煤器改造

由于现有锅炉部分省煤器爆管、腐蚀甚至脱落严重,且为了控制省煤器出口烟味,结合燃烧优化,尽可能减少烟温损失,在提高锅炉效率的同时提升反应器的性能和延长反应器催化剂的使用寿命,对锅炉省煤器也进行了改造。

3调试及运行情况

2016年9月中旬,本工程完成了全部安装工程,达到调试条件。2016 年9 月15—9 月29 日,进行系统冷态单机调试,2016年9月29日,在完成了单机调试后,脱硝系统正式投入联动运行,严格按照调试方案进行调试。

脱硝系统投入运行后,根据锅炉负荷和NOx的排放情况,首先进行少量喷氨测试,全面检查脱硝系统(氨气)严密性及SCR反应器后各参数显示正常,参数变化趋势正确,随后逐渐增加喷氨量。经过近10天的时间,系统主要设备消缺、调试完毕,脱硝效率可以达到90%以上,出口NOx最低可以达到30mg/Nm3以下。

2016 年11 月,2 台锅炉均顺利完成了第三方性能考核试验,12月份通过环保部门的验收。截止目前,脱硝系统运行正常,效率稳定,完全满足当地环保排放的要求。

4改造过程中的问题和积累的经验

4.1 设计、采购、施工及调试中的问题

① 设计人员技术水平高低不一,部分设计人员第一次进行类似设计。且出于成本考虑,主设人员仅去了一次现场,土建设计人员根本没去现场,主观设计较多。直接造成后期施工的被动,很多设计直到施工到了这一步才发现问题,结果推翻重来,浪费了工程成本和延误了工期。

② 设备到货较晚。因前期合同谈判事宜,部分设备迟迟不能订货,恰逢设备采购高峰期,引风机、反应器、CEMS和氨逃逸、电气设备、进口仪器仪表等设备到货较迟。工程后期积压工作较多,现场作业面过广,施工人员集中过多,给工程的安全管理和质量管理带来了极大的难度。

③ 施工单位的管理能力明显欠缺,尤其是本项目施工单位的管理人员,之前几乎没有接触过脱硝改造项目,过分依赖施工队长,不能在施工现场尽到施工单位管理人员应尽的管理责任,给各方的现场管理带来了非常大的压力。

④ 大部分施工人员的技术水平和素质较低,不能适应大型工程各项管理的要求。施工队伍中部分人员安全意识差,技术水平低,现场被业主和监理违章处罚较多,存在很多的施工质量整改,给现场安全和施工质量管理带来难度。

⑤ 本项目工程各作业面全部展开后,施工人员数量不足,质量也不高。因设备到货较为集中,在工程后期,积压工作较多,现场作业人员严重不足,一人身兼数职,后期夜间施工明显增加,现场安全管理难度加大。

4.2 改造工程积累的经验

① 在锅炉脱硝改造方案设计前进行有针对性的CFD模拟设计,为方案的合理设计提供了可靠的依据。

② 同步对省煤器进行了改造,尽可能地减少炉膛烟温损失,既保证了催化剂的投运温度又提高了锅炉效率。

③ 对锅炉的燃烧进行了优化,不仅针对省煤器进行了改造,还对空预器、锅炉燃煤配比、一次风、二次风等各项指标进行最优化的调整。

④ 改造前对锅炉原有引风机进行了性能测试,在满足系统要求的前提下,使引风机的改造量降到最小。

⑤ 催化剂前端加装了蒸汽吹灰器,以蒸汽吹灰为主,保证催化剂在运行过程中能得到较好的清洁,防止催化剂的堵塞。

⑥ 预留了足够的催化剂布置空间,即使后期国家进一步提高环保排放标准,也无须进行大型改造。

⑦ 工程管理这一块需要更充分的综合考虑,提前选好一支高素质好技术的施工队伍是项目能够顺利实施的重要保证。

5结语

本工程是国家电力投资集团(中电投和国家核电合并组建)在新疆的全资子公司的第一个脱硝改造项目,政治意义非凡,在工程实施过程中,国家电投集团总经理、新疆分公司领导,新疆环保厅和乌鲁木齐市环保局等各级领导多次莅临项目现场考察和指导工作,在各位领导的亲切关怀下,本项目一次性通过环保验收,得到了国家电投集团公司和业主方的认可。

该热电厂2×75t循环流化床锅炉烟气脱硝项目采用了SN⁃CR+SCR联合脱硝工艺,脱硝效率可达到90%以上。按目前配煤掺烧后脱硝入口NOx浓度为800mg/Nm3左右,脱硝后最低可降低到30mg/Nm3,可以直接满足目前各大电厂正在实施改造的超低排放要求。目前该热电厂结合当地环保要求和运行经济性的最佳考虑,脱硝后NOx排放浓度一般稳定在90mg/Nm3以下,每年可以消减NOx大约为1000t。

综上所述,该电厂进行本次脱硝项目改造一步到位,且可以满足国家越来越严格的环保减排政策(可以直接满足超低排放的要求),增加脱硝装置对NOX消减量十分显著,这对改善周边地区空气质量,提升居民生活质量,改善当地环境都很有利,环境和社会效益非常明显。

(审核编辑: Doris)