太赫兹成像系统经过过去十来年的发展业已成熟。推动其发展的一个重要驱动力是集成光学技术在通信领域的使用,实现了紧凑型、高性能时域光谱(TDS)系统。

在现代太赫兹TDS系统中,光纤耦合集成元件已经完全取代了分布式自由空间光学器件。这不仅意味着在空间需求方面具有优势,也有利于将太赫兹测量性能集成到各种类型的科学和工业应用系统中。具体来说,晶圆分析系统就可以利用太赫兹微探针来实现高分辨率近场成像。

据麦姆斯咨询报道,位于德国慕尼黑的Toptica Photonics公司TeraFlash系统是一种基于光纤结构的太赫兹TDS模块,将光学和电子元件高度集成一体。整个系统包括一个飞秒级脉冲激光器、光学延迟元件以及数据采集和控制单元,全部集成在一个19英寸大小的机架安装盒中。唯一的外部元件是两个光纤耦合光导(PC)天线,用于产生和探测由TDS模块光激发产生的太赫兹辐射。

商业整合

通过光纤/电缆连接外部太赫兹天线元件和TDS系统,得益于其较小的空间尺寸和免受射频(RF)信号干扰能力,将把太赫兹检测引入新的应用环境。

我们的太赫兹系统工作波长为1550nm,将Toptica的TDS模块与PC近场探针结合在一起,可使光纤中的信号色散最小化,并将光学采样脉冲的持续时间保持在100fs以下。所得到的太赫兹系统只需20ms就可记录完整的太赫兹时域瞬态,这对于许多需要连续太赫兹测量的应用是一个很大的优势,诸如在线质量检测、无损检测和基于光栅扫描的太赫兹(近场)成像。

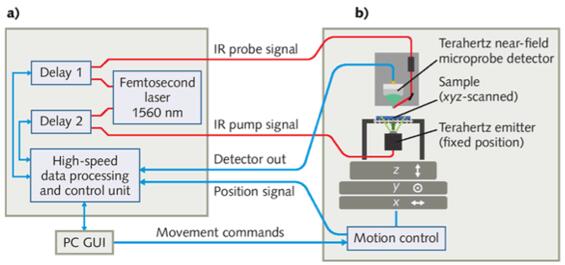

与标准配置的自由空间传输测量相反(其中发射器天线产生的太赫兹辐射被准直发射并聚焦到远场探测器天线上),我们基于光纤结构的太赫兹TDS系统将TeraFlash源模块与Protemics TeraCube近场扫描系统整合在一起,其中后者包括一个用于太赫兹探测和成像的PC近场探针(Protemics TeraSpike TD-800-X-HR-WT)(见图1)。

图1 光学时域光谱单元(a)产生超快泵浦/探测信号,而近场扫描单元(b)包括太赫兹发射器和近场探测器元件,以及用于高分辨率测绘的平移台;被测试的样品或器件将加载到近场扫描单元中。

计算机单元控制TDS模块以及近场成像系统。在测量过程中,光栅扫描系统的运动控制单元将样本的当前位置信息连续传送给数据采集单元,将其与每个位置记录的太赫兹数据结合。具有高采样率的TDS模块可以在连续运动下(无停止和中断)进行表面扫描,实现完整的太赫兹瞬态探测。

PC近场探针由一个1μm厚的低温生长而成砷化镓(GaAs)悬臂组成,该悬臂具有一对锥形电极,在探针尖端形成PC开关。它可探测靠近样品表面的太赫兹透射场。与近场电光晶体探针相比,它具有非破坏性和高灵敏度的特点。

散射型探针只能探测样品垂直方向的z场矢量,而孔径型探针只能探测水平方向的(x,y)场矢量。相比之下,我们的PC近场探测器可对x、y或z轴方向的场矢量分量选择性敏感。

科学应用

当悬停在被测样品表面几微米处进行测试时,凭借3~10μm的最大空间分辨率, Protemics太赫兹成像仪在工业和科学领域有了新的应用可能。

例如,在科学领域,荷兰基础能源研究所(DIFFER)的研究人员发现,超材料的共振频率在远场测量的数值与近场的测量结果相差很大。在他们的研究中表明,在1μm近距离检测的频率值为0.62THz,而在远场距离(约24cm)则变为0.85THz。

因此,对于这种结构的未来传感应用,直接访问近场特性是非常重要的,近场特性决定了传感器与被检测物之间相互作用的特性。又如,密集的共振结构间耦合作用——引起电磁感应透明效应——可以在相互作用的结构中被直接检测。有实例结果表明,通过将周期性超材料的长程耦合状态调谐到所涉及的超分子的各个共振频率,可以将超材料中的电磁诱导透明率绝对值提高到>80%。

工业晶圆分析

除了科学应用之外,太赫兹成像系统在工业分析方面的应用也越来越多。例如,材料特性的非接触检测,通过应用分析模型描述,可以从传输的太赫兹信号中探究半导体晶圆和太阳能电池的薄层电阻值(Rsh)或其他载流子相关的特性。例如,Tinkham公式通常用于从半绝缘衬底上的薄导电层(<10μm)获得的太赫兹透射数据中来提取薄层电阻。

到目前为止,在整个晶圆区域,无法实现分辨率在微米级以上的薄层电阻分布的非接触测量。然而,这种能力在早期生产阶段的直接检查是必需的,因为通过早期的检查能有效地优化太阳能电池上微结构的制造工艺,而不是在后续过程中对全加工过的电池单元系列进行繁琐的测试。

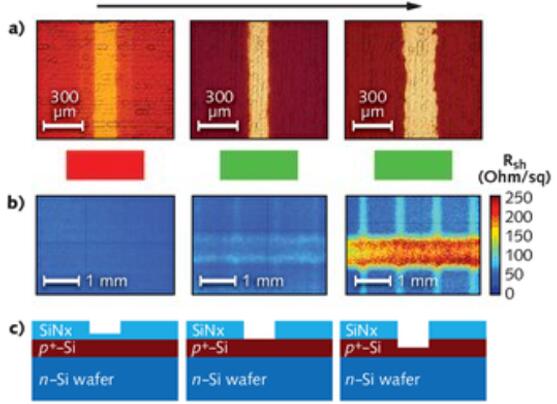

在一个实例中,详细说明了通过蚀刻膏去除氮化硅层(SiNx)以形成高效的电池单元接触的过程。在该实例中,蚀刻膏被用来去除开口处的SiNx层。为了找到最佳的蚀刻终点,可通过太赫兹近场透射成像,根据浆料的固化温度监测SiNx的开口。其目的是充分去除SiNx层,并使扩散层留在接触层下方,基本上不受薄层电阻的影响。虽然视觉控制可以提供关于SiNx去除过程的完整性的信息,但是它不能提供关于扩散层的剩余量信息。

然而,太赫兹透射成像可以清楚地揭示何时SiNx的开口已经完成,并且扩散层的蚀刻已经开始。甚至可以检测到由于过度蚀刻引起的p+扩散层的轻微损伤(仍然是可接受的),因为受到分辨率的限制(参见图2),这是通过视觉控制或其他非接触Rsh成像方法无法识别的。更重要的是,太赫兹扫描方法不受介质层表面形貌的影响,而只受其下方扩散层的影响。现在,使用Protemics模块化太赫兹成像系统可以在非常早期的阶段可靠地找到蚀刻工艺的最佳终点。

图2 在三种不同固化温度220°C、250°C和375°C下,用蚀刻膏去除局部SiNx(“开口”)后,光学显微镜图像(a)和太赫兹图像(b)以及在相应固化温度下的蚀刻横截面示意图(c)。

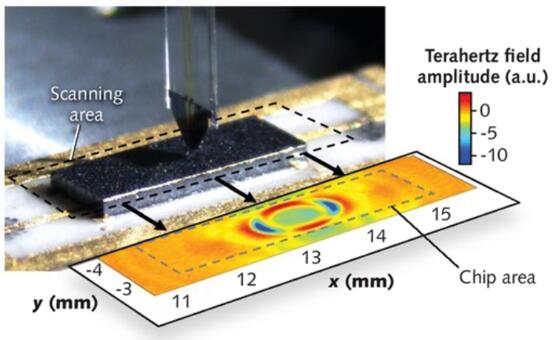

太赫兹成像与工业相关的另一个重要应用是毫米波和亚毫米波器件的近场特性表征和质量控制,包括振荡器、相控阵发射机和光子集成电路(PIC)。如图3,通过监测已封装的被测器件(DUT)内产生的太赫兹脉冲的强度,在非接触和皮秒级分辨率下,实现被测器件太赫兹发射器芯片的特性表征获取。

图3展示了一个位于扫描近场微探针下方的被测器件(DUT)以及一张在的太赫兹发射器芯片(尺寸大小1.5 x 4.0mm2)表面上传播的太赫兹脉冲的示例快照。芯片的边缘以虚线突出显示。太赫兹脉冲被精细地转化为一个球面波,从芯片的中心起源向边缘传播;器件中失效或缺陷的位置将表现为散射中心。在该图像中测量的横向分辨率/步长为20μm,尖端到器件的距离约为40μm。在20分钟内总共记录了2.5万个太赫兹脉冲轨迹,以记录超快近场发射的高分辨率影像。

近场测量数据揭示了太赫兹波沿DUT表面的散射和传播,它可以实现器件失效位置的识别和定位,比如横向分辨率在几微米的太赫兹脉冲的散射中心。

通过监测太赫兹波可以识别这些散射中心,而太赫兹波由芯片中心的飞秒激光脉冲产生,并以球面波向边缘传播,当传播脉冲的一部分撞击到芯片的边缘时,波会被反射,形成清晰可辨的干涉图

(审核编辑: 智汇胡妮)