广东河源电厂废水零排放工程被业内称为我国首例真正意义上的废水零排放项目。广东河源电厂紧邻东江,东江是香港、深圳、惠州、河源等地唯一饮用水源,根据环评要求,河源电厂不能设置废水排放口,废水须零排放。面临没有退路的环保压力,河源电厂进行了大量的国内外调研和总结,并进行了大量试验研究与工程实施,真正实现了河源电厂废水零排放。

1、电厂废水种类

燃煤电厂废水包括经常性废水和非经常性废水。经常性废水是指电厂日常生产过程中产生的废水,一般包括净化站产生的含泥废水(以海水或城市中水为水源的,则为浓缩废水)、锅炉补给水系统产生的浓缩废水或再生酸碱废水、精处理装置产生的再生酸碱废水和反洗废水、循环冷却水系统产生的浓缩排污水、脱硫系统排放的脱硫废水、输煤系统与煤场产生的含煤废水、主厂房产生的含油废水与员工生活废水等;非经常性废水主要是机组大小修期间产生的废水,如锅炉酸洗废水、空气预热器与脱硫GGH化学清洗废水、机组启动冲洗废水等。

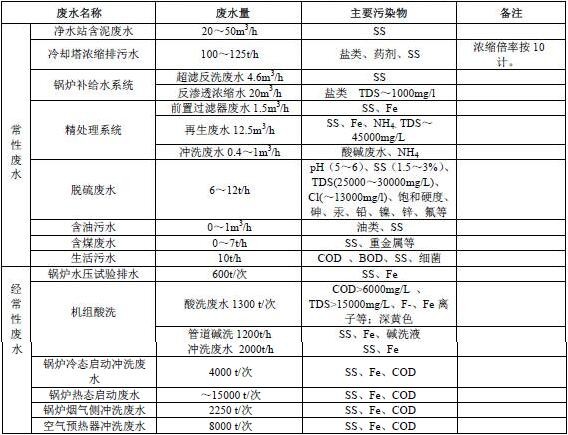

河源电厂2×600MW机组设有循环冷却水系统,废水种类齐全,其废水种类、废水量和主要污染因子见表1。

表1 河源电厂2×600MW机组废水种类、废水量及其污染因子

由表中可知,在循环冷却水系统浓缩倍率为10倍的情况下,河源电厂两台600MW机组经常性废水量为165~244m3/h,每次大小修期间产生的非经常性废水~34000余吨。废水种类较多,废水量较大。

2、废水零排放关键技术

(1)废水零排放系统开发

河源电厂废水种类齐全,同时设置有循环冷却水系统,冷却塔浓缩排污水需要复用,较为典型。结合各类废水特点和现有成熟的废水处理工艺出水水质的保障情况,为实现废水复用,建立了以“一水多用、梯级使用、循环利用”为架构的废水零排放系统。 设备冷却水与处理后的生活废水、工业废水等作为冷却塔的补充水;冷却塔的浓缩排污水作为脱硫系统的工艺补充水,经脱硫系统浓缩为脱硫废水;脱硫废水为全厂末端废水,先经预处理将其中污泥分离,再蒸发结晶处理将盐分分离,形成凝结水又回到冷却塔,如此构成“一水多用、梯级使用、循环利用”的废水零排放系统。

(2)废水零排放关键技术

① 循环冷却水极限浓缩倍率技术开发

根据水量平衡要求,循环冷却系统浓缩排污水量须控制范围为80~90m3/h,据此计算浓缩倍率则在10左右。为解决该问题,需进行高浓缩倍率模拟试验,寻找合适的药剂,控制循环水水质指标,避免结垢与腐蚀产生。据相关研究,在合理选用药品、控制循环水浊度的情况下,加药浓度达到一定值后,河源电厂循环冷却水系统在10.5以内的浓缩倍率(以氯离子或碱度计)工况下,其腐蚀与结垢趋势可控。

在河源电厂循环冷却水处理系统中,设置循环冷却系统旁流过滤装置,保证循环水水质浊度满足要求;旁路过滤器容量的大小取决于冷却塔补水水质和冷却塔周围空气质量;旁流过滤器反洗废水主要污染物为悬浮物,其盐含量同循环水水质,进入电厂工业废水处理系统处理。循环水系统添加阻垢剂、缓蚀剂与杀菌剂,在日常生产中对药品浓度与水质指标跟踪监测,药品浓度不能低于模拟试验值,水质指标严格控制在设定范围内。若循环水盐度或硬度或硅含量或氯离子含量接近设定值,则排出部分循环水至复用水池,并及时补充新鲜水,确保循环水系统不结垢、不腐蚀。

② 末端脱硫废水蒸发结晶处理系统开发

为保证安全运行,石灰石-石膏湿法脱硫系统在运行中需定期排放一定量的废水,即脱硫废水。脱硫废水为全厂的末端废水,其pH为5~6,盐含量高达25000~55000mg/L,含有Cl-、悬浮物、过饱和的亚硫酸盐、硫酸盐与重金属等,该废水易结垢,腐蚀性强性。采用常规工艺处理后,可实现达标排放,但因处理后的废水硬度高、Cl-未减少,腐蚀性强,不能实现复用,处理后一般外排或用于粉煤灰调湿。国内外还没有脱硫废水回用于前端设备的先例。 要实现脱硫废水的复用,关键是要将废水中的氯离子和硬度去除,避免复用设备发生腐蚀与结垢。河源电厂率先开发的“二级预处理+多效蒸发结晶”脱硫废水处理工艺,成功将废水中的污泥与盐分进行了分离,处理后的水质接近蒸馏水,回用于冷却塔,全过程中没有任何废水排放。 处理工艺机理如下:设置废水缓冲池,并曝气处理,使得水质均匀,为后续设备稳定处理创造条件。在一级反应器中投加石灰乳,使废水pH值提升至10.0以上,Fe3+、Mg2+、Zn+、Cu2+、Ni+、Cr3+等重金属离子形成难溶氢氧化物而沉淀;石灰乳中的Ca2+同废水中的F-离子反应生成难容的CaF2;在一级反应器还添加絮凝剂,使废水中细小而分散的颗粒和胶体物质在一级澄清器内凝聚成大颗粒物;同时添加助凝剂使得细小的絮凝物变大,形成更容易沉积的絮状物。废水中的重金属、悬浮物等在一级澄清器内浓缩,经脱水处理后变成污泥外排。

废水从反应器出来后,进入中间水箱,Hg2+、Pb2+、Ca2+离子仍在废水水中。增设二级反应器,添加有机硫和软化剂,并适当调整PH值,Hg2+、Pb2+同有机硫(TMT-15)反应生成难溶的硫化物沉淀,Ca2+同软化剂发生反应而被去除,经絮凝澄清后进入蒸发结晶系统前清水箱。软化后的废水进入蒸发结晶系统基本不发生结垢。

采取四效蒸发结晶系统。动力蒸汽取自辅助蒸汽,对一效蒸发器进行加热,动力蒸汽冷凝后回用;废水经一效蒸发器蒸发浓缩,其形成的二次蒸汽(红色线条,下同)作为二效蒸发器的热源;浓缩后的废水(黄色箭头,下同)进入二效蒸发器进一步浓缩,其形成的二次蒸汽又作为三效蒸发器的热源;如此类推,浓缩废水进入四效蒸发器后最后一次浓缩并结晶,经脱水将结晶盐提出。四效蒸发器出来的蒸汽最后进入凝汽器冷凝成水(绿色箭头),该水即为脱盐后的蒸馏水,水质很好,回用于冷却塔。 为节约能耗,从各效蒸发器抽取部分二次蒸汽用于废水的预热。投运后数据表明,每吨废水的蒸汽能耗为0.28吨。

③ 废水污泥与结晶盐综合利用

若分离后的废水污泥与结晶盐不经妥善处理,遇水后仍会返回环境产生二次污染。为避免二次污染,实现废水污泥与结晶盐资源化综合利用是最佳方案。 污泥制砖试验,试验结果表明水泥、石灰等固化料与污泥按一定比例的情况下,污泥砖强度满足使用要求,达到国家行业标准;并经浸出试验,无重金属析出,满足环保要求。因污泥盐分含量高,污泥砖仅用于围墙、公园路面等建设用砖,不能用作房屋建筑材料。 为提取高纯度的结晶盐,充分利用各种盐分特性,提高结晶盐中NaCl含量,提出的结晶盐满足二级工业盐标准(GB/T5462-2003),作为原料用于印染等行业。

(审核编辑: 智汇小蟹)