航空工业在上个世纪80年代就开始使用增材制造技术,之前增材制造在航空制造业只扮演了做快速原型的小角色。最近的发展趋势是,这一技术将在整个航空航天产业链占据战略性的地位。由于增材制造所具有的极大灵活性,未来的飞机设计可以实现极大的优化,更加仿生力学的结构。

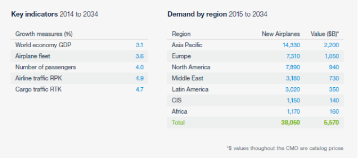

根据波音的预测,2015年到2034年,市场上对新飞机的需求量达到3万8千多架,其中亚太区域就占据了1万4千多架的需求量。

本期,我们梳理3D打印在飞机发动机领域的应用进展。

微涡轮发动机

赛峰集团

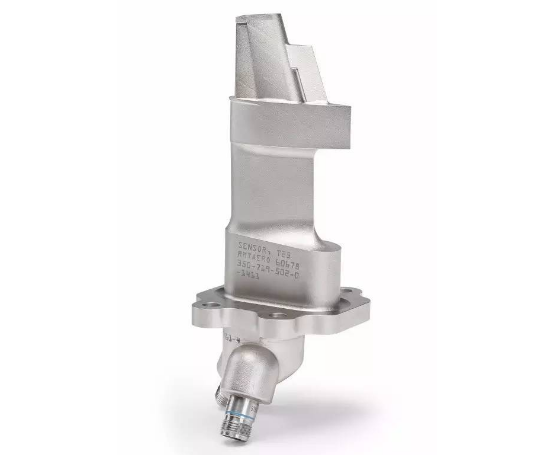

由镍基合金X制成的喷嘴是Leonardo AW189型直升机的辅助动力装置(APU)的核心部件之一,已被欧洲航空安全局(EASA)认证。 3D打印喷嘴安装在赛峰集团设计的eAPU60微型涡轮发动机上,以满足推重比高和结构紧凑的需求。 e-APU60能够提供60kWe功率,能够保证发动机的电力起动(在地面或者空中停车状态)和座舱加热。 e-APU60的典型特征包括:更优的功率重量比,出色的紧凑性,流线型结构和基于创新科技的高压力循环,高可靠性保证,低使用费用和出色的性能。

宽体客机发动机

罗罗

空客A350-1000用的是XWB-97发动机,XWB-97看起来非常像A350-900的XWB-84发动机,可产生97000磅的推力。提升的推力主要来自新型高温涡轮技术,结合了更新的发动机的核心技术以及更大风量的风扇来实现的。这一切的实现归根结底是使用了先进的空气动力学技术,以及3D打印零部件。3D打印的镍金属结构件是一件直径1.5米、厚0.5米的前轴承座,含有48个翼面。

GE

GE 的T25传感器壳体得到了美国联邦航空局的认证,这是GE 航空首个3D打印的金属零部件。2015年4月T25传感器壳体首次用在飞机发动机中,目前已被安装在超过400个GE90-94B发动机中。该零部件处于飞机发动机高压压缩机的入口处,T25 传感器负责为发动机控制系统提供压力和温度的测量数据。GE90-94B发动机可以为波音777宽体飞机提供动力。

3D打印技术使得GE的工程师对传感器外壳的几何形状进行优化设计和生产,使外壳能够更好地保护传感器上的电子不受具有潜在破坏性的气流和结冰的影响。GE 航空GE90/GE9X项目的负责人曾表示,通常使用铸造等传统制造方式研发这样一个零部件需要几年的时间,而3D打印技术的使用让产品开发周期缩短了一年的时间。

窄体客机发动机

GE

2010年空客将GE生产的LEAP-1A发动机作为A320neo飞机的选配,LEAP发动机中带有3D打印的燃油喷嘴。2015年5月19日,A320neo飞机首飞成功。装有LEAP 发动机的A320neo 获得欧洲航空安全局(EASA)的认证和美国联航空管理局(FAA)的认证。

喷油嘴的设计可以避免“开锅”,或者是油嘴部位积碳。 GE声明该结构的喷油嘴几何形状只能通过增材制造的方法来生产。3D打印的燃油喷嘴不仅仅是一个整体式的部件,与上一代产品相比,重量还降低了25%,耐用性超过上一代产品的5倍。GE的工程师表示在喷气式发动机的研发中,复杂零件的研发成本是昂贵的,但是增材制造技术的进入使成本有所下降,解除了多年来研发团队为高昂的研发成本所承受的压力。

GE称含3D打印零件的LEAP引擎为GE带来了310亿美金的订单。 CFM国际公司是GE航空和赛峰飞机发动机公司的合资公司,正在生产先进的LEAP引擎,该引擎正在安装在空中客车公司和波音新型的窄体商用客机上。发动机上复杂的3D打印燃油喷嘴有助于LEAP燃料燃烧和排放减少15%。

涡浆发动机

GE

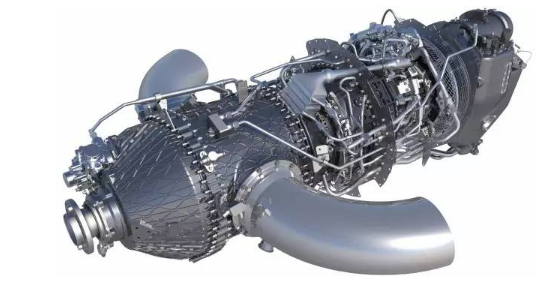

涡轮螺旋桨飞机通常为小型商业飞行器和个人飞机提供动力,但这仍然代表着数十亿美元的市场。2016年,GE就已经对一台35%零部件都采用增材制造的演示验证发动机进行了测试。该发动机主要用于验证增材制造技术在先进涡桨(ATP)发动机的适用性,ATP发动机将为德事隆最新研制的Cessna Denali单引擎涡桨飞机提供动力。

GE 3D打印的ATP飞机发动机将在今年运行,这款发动机为高级涡轮螺旋桨飞机(ATP)提供动力,基于3D打印技术特点,设计师将855个独立部件减少到12个,结果,超过三分之一的引擎是由3D打印完成的。

GE卡梅里工厂主要使用20台Arcam设备。通过电子束融化铝钛(TiAl)合金,这比镍基合金轻百分之五十。此外,工厂还尝试打印GE9X发动机低压涡轮喷气发动机的叶片。卡梅里制造的叶片将被安装到先进的涡轮螺旋桨发动机部件(ATP-advanced turboprop engine)里面。

霍尼韦尔

霍尼韦尔已准备让金属3D打印技术走出实验室,正式应用在航空制造中。目前,他们正在印度Bangalore的3D打印实验室中测试金属粉末,该粉末材料将用于打印1000个金属零部件。霍尼韦尔还将突破目前金属3D打印材料种类的限制,尝试将超过40种新型金属3D打印粉末材料应用在航空制造中。铝和镍的3D打印应用尤其受到重视,霍尼韦尔将用它们3D打印TPE331引擎中的7个零部件。

齿轮传动涡扇发动机

普惠、MTU

MTU在研发过程中,包括涡轮箔、燃料喷射器和其他零件往往都是3D打印的,并且设计师还可以通过3D打印的技术减少零件数量,并且降低零件重量,提高零件强度,3D打印已经被证明在这个过程中的可靠之处。

齿轮传动涡扇发动机目前的主要供给机型是Aibus A320neo,这是MTU航空发动机与普惠合作的项目。而Embraer,Bombardier, Erkut和Mitsuibishi等公司也与MTU航空发动机签订了齿轮传动涡扇发动机的合同, 另外,MTU还参与宽体飞机的发动机制造,包括与俄罗斯航空航天的合作。

其他

印度斯坦航空

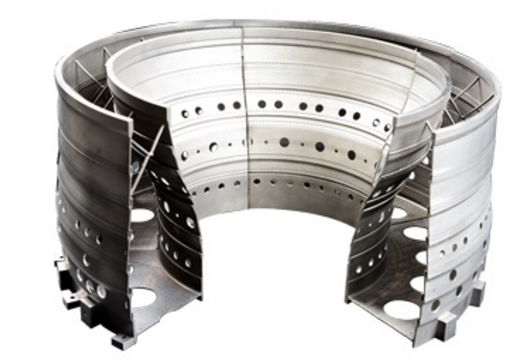

INTECH DMLS为印度斯坦航空公司(HAL)所交付的25KN发动机燃烧室机匣是一种复杂的薄壁零部件,25KN发动机燃烧室机匣的制造材料为镍基高温合金,此类零部件不仅具有大型复杂结构,而且对结构完整性要求高。在使用传统制造技术加工此类零件时存在众多难点,例如:零件壁厚较薄,加工时容易变形及产生让刀现象, 难以保证加工精度;在加工时需要将毛坯中的大部分材料作为切削余量加以去除,切削加工量大;由于材料导热性较差,在切削加工中切削温度高,加工硬化现象严重,刀具磨损严重等。

这些难点使发动机燃烧室机匣的制造周期长,制造成本高,INTECH DMLS公司表示传统工艺制造该零部件的周期为18-24个月,而Intech DMLS研发和制造燃烧室机匣的周期为3-4个月,使用的制造工艺包括镍基高温合金机匣的3D打印、热处理、机加工、表面处理,以及对5个独立3D打印部件的激光焊接工艺。

典型专利

专利

3D打印燃料喷射器和冷却系统专利

GE-参考资料:US009551490

为了克服燃烧气体流场中燃烧气体的高动量,必须通过喷油器引导大量压缩空气以将燃料充分推入燃烧气流中。燃料必须在相对较高的压力下供给,以充分推动燃料进入燃烧气体流场。

解决这些问题的当前解决方案包括将燃料喷射器的少一部分通过衬里向内径延伸到燃烧气体流场中。然而,这种方法将燃料喷射器暴露在热燃烧气体中,可能会影响组件的机械寿命和导致燃料焦炭积累。通过3D打印技术,GE改进了用于将燃料喷射器延伸到燃烧气体流场中的冷却系统。

GE获批的专利还包括用于冷却延伸到燃烧气体流场的燃料喷射器的系统。根据市场研究,该系统包括通过燃烧室限定燃烧气流路径的衬里、通过衬里延伸的燃料喷射器开口和燃料喷射器。通过激光融化技术,每层的尺寸在0.0005英寸到大约0.001英寸之间。GE在该专利中所使用的是(但不限于)EOSINT? M 270 , 以及PHENIX PM250, 或者EOSINT? M 250 。GE所采用的金属粉粉末成分中含有钴铬,例如(但不限于)HS1888和INCO625。金属粉末的粒径大约在10微米到74微米之间,最好是在大约15微米和大约30微米之间。

专利

涡轮叶片上打印高温陶瓷传感器

GE-参考资料US9546928B2

打印传感器的过程开始于用雾发生器雾化纳米银导电墨水,先是通过流空气动力学诱导沉积头,产生鞘气环状流。通过喷嘴对准基板以同轴流量集中喷射。材料的图案是通过数控命令来完成的,而在基板保持固定的同时,沉积头和基板之间的距离保持不变,以确保的材料准确的沉积。

油墨沉积后,再经过热处理,使得传感器具有正确的导电性和机械性能。另外局部处理是可能的,使用激光处理工艺,允许使用的材料具有非常低的温度公差。最终的结果是高质量的薄膜,细如10纳米的边缘定义带来高性能的表现。

质量控制与后处理是一大关键

后处理与质量检测

激光加工过程中,熔池的凝固行为对激光3D打印最终成形件的综合性能具有至关重要的影响。凝固速率过慢引起的晶粒粗化将极大地降低材料强度;凝固速率过快易造成制件内部微裂纹和孔隙等加工缺陷,导致制件使用过程中的提前失效。同时,伴随凝固行为产生的残余应力集中问题与制件尺寸精度和表面粗糙度有密切联系。

无疑,最好的质量控制是过程中控制,但是对于打印结果的检测仍是必不可少的。而令人头疼的问题是,现今的无损探伤检测技术对于金属3D打印结果来说,并不是万能的,一个显著的问题是对于比较简单的产品设计,现在的NDE方法是没问题的,但是随着产品的复杂化,现在的NDE方法遇到了极大的挑战。

根据研究发现,对于金属增材制造的复杂性可以区分为五个层面:1 简单的零件、2 优化的零件、3 带有嵌入式设计的零件、4 为增材制造设计的零件、5 复杂的胞元结构零件。

为了达到对复杂零件的检测,宾州大学采取了计算机X射线断层成像(X-Ray Computed Tomography)检测技术,该技术不仅被用于打印零件的检测,还被用于后处理零件的检测。

X射线断层成像(X-Ray Computed Tomography)是一种影像诊断学的检查。这一技术曾被称为电脑轴切面断层影像(Computed Axial Tomography)。 X射线断层成像是一种利用数位几何处理後重建的三维放射线影像。GE也将计算机X射线断层成像技术用于其著名的喷油嘴的检测中,经过热等静压的后处理工艺,GE改进了产品的内部晶体结构,并提高了产品的抗疲劳性能。

通过实现对复杂零件的检测,当前的增材制造行业有望将过程中加工参数与模型结构以及零件机械性能建立有效的相关性分析,随着材料特征数据库的建立,以及对加工过程中几何形状特征与重要的工艺变量之间关系的理解,小编认为我们将有望建立增材制造领域的知识专家系统,从而将金属增材制造推向另一个高度。

面向未来

总之,3D打印在航空航天领域的应用前景是美好的,同时也存在很多挑战。包括:

-当前的飞机制造商并不了解增材制造设备,也很难提出对设备如何升级的要求,下一步飞机制造商需要更多的参与到增材制造设备的开发中来。

-增材制造设备厂商必须提高做工程的能力和提升材料专业度。当前增材制造设备厂商缺乏开发高端航空航天零部件的能力,缺乏开发质量跟踪和控制设备的能力。增材制造设备厂商不能局限于做设备制造,而应该发展围绕着增材制造、增材制造材料一系列的系统服务商的能力。

-增材制造设备厂商需要开源设备材料,虽然接受其他的材料会带来竞争,但灵活性提高了才能使得航空航天制造商开发更多的应用。开源设备材料也会使得设备本身更容易受市场欢迎。

-软件之间需要更好的衔接。目前脱节的地方很多,使得做出一个完整的零件过程变得磕磕绊绊,这不利于行业的绩效。

-需要集成控制系统到增材制造设备里。目前市场上很少有系统的工具来监测和跟踪增材制造的过程,这导致需要大量的测试件,而且需要昂贵的后处理。

(审核编辑: 智汇小新)