本文研究应用硫酸钠为软化药剂的脱硫废水软化预处理工艺,使运行成本大幅下降,通过MVR两级蒸发浓缩结晶工艺,系统只产出工业级氯化钠结晶盐,无混合盐产出,既实现了产物的资源化,又免除了混合结晶盐的处置费用,很好的解决了该类项目面临的问题。

目前,国内外燃煤电厂脱硫废水目前大部分采用混凝沉淀工艺处理后直接排放,该技术相对比较成熟,虽然对于其中重金属、悬浮物、COD、氟化物、硫化物等排放标准中所列的污染物能有效去除,但对于废水中的溶解性物质则无法有效去除,排放的废水含盐量一般在25000~35000mg/L,如排放不当,将会对环境造成污染。

随着社会环保意识的增强和环保法规要求的逐步提高,部分新建燃煤电厂已要求达到废水“零排放”。如此一来,高含盐的脱硫废水零排放成为摆在电厂面前的紧迫问题。目前,国内已有多家电厂投建了脱硫废水零排放系统,解决了脱硫废水排放问题,但在投运后均存在一些问题,导致项目运行情况不甚理想。主要问题包括:

①运行成本高,尤其是预处理药剂成本占运行成本很高比例;

②蒸发结晶设备结垢快,清洗周期短,系统频繁停机;

③产生的混合盐不仅无利用价值,还需要额外的成本和场地进行固废处置,而结晶盐具有极强溶解性,处置不当将造成二次污染。低运行成本、高可靠性、副产物完全资源化成为业内急需解决的三大难题,也制约着脱硫废水零排放技术的发展。

1.脱硫废水零排放工艺

1.1 脱硫废水零排放预处理工艺

火电厂石灰石-石膏法产生的脱硫废水中含有高浓度的Cl-、SO42-、Na+、Ca2+、Mg2+,是典型的高盐、高硬度废水。由于,脱硫废水中钙镁离子含量很高,为保障后续蒸发结晶系统稳定运行,需要先对其进行软化预处理。

目前电厂脱硫废水零排放预处理工艺中常采用的软化方案有:石灰-纯碱法、氢氧化钠-纯碱法,生成的沉淀物有Mg(OH)2和CaCO3,然后通过絮凝沉淀工艺去除。从实际工作中结合可以看出,NaOH和Na2CO3成本较高,Ca(OH)2和Na2SO4成本较低,但采用石灰-纯碱法时,由于第一步需加入Ca(OH)2,导致水中Ca2+浓度升高,增加了第二步加入Na2CO3时所需的药剂量,所以成本仍然较高。

由于NaOH和Na2CO3药剂成本较高,导致预处理运行成本居高不下,本文根据脱硫废水水质特点,研究了一种以廉价的Na2SO4替代Na2CO3作为软化药剂的预处理软化工艺。

1.1.1 脱硫废水零排放预处理工艺过程分析

两种含有相同离子的盐溶于水时,它们的溶解度都会降低,这种现象叫做同离子效应。同离子效应对于微溶电解质特别显著,在化学分析中应用很广,例如,在硫酸钙的饱和溶液中,加入和硫酸钙有相同离子的硫酸钠,因而降低硫酸钙的溶解度。

对此现象可以这样来理解:微溶电解质的溶解和沉淀是一种动态平衡,所以溶液中有关离子浓度的乘积是一个常数─溶度积。例如[Ca2+][SO42-]=Ksp=常数c,假定原来单纯的硫酸钙的饱和溶液中,[Ca2+]=[SO42-];加了Na2SO4后,[SO42-]大大增加,常数c不变,因为[Ca2+]=Ksp/[SO42-],所以[Ca2+]大大降低,它无处可去,只有沉淀。[Ca2+]降低就意味着CaSO4的溶解度下降了。从溶解平衡角度来解释,Ca2++SO42-=CaSO4↓,当[SO42-]增加时,平衡被打破,反应向右进行。

1.1.2 一种低运行成本脱硫废水零排放预处理工艺

由于脱硫废水在蒸发结晶时会产生富含Na2SO4/NaCl的混合浓浆液或混合结晶盐,这部分结晶盐不仅没有回收价值,还需要额外的处置费用,而Na2SO4恰好可以作为软化药剂使用,所以,可以将蒸发结晶工艺段的Na2SO4/NaCl混合浓浆液回流至预处理,不仅减少了预处理药剂的用量和费用,更是避免了系统混合盐外排而导致运行成本增加。

该软化工艺采用两级软化澄清工艺,第一级反应去除废水中的重金属离子和Mg2+,并将Ca2+浓度控制在较低水平,第二级反应进一步降低废水中的Ca2+,最后经多介质过滤、调节pH并降低COD后排入清水池。详细流程描述如下:

脱硫废水首先进入原水池,原水池需要足够的容积以减少脱硫废水水质波动。

脱硫废水泵送至一级反应箱,与投加的Ca(OH)2、Na2SO4、有机硫反应,废水中的重金属离子和Mg2+基本完全沉淀,而SO42+浓度大幅上升,导致Ca2+浓度大幅下降,大量的Ca2+形成CaSO4沉淀。同时,蒸发结晶工艺段产出的Na2SO4/NaCl混合浓浆液也回流至一级反应箱。

经一级澄清分离,上清液进入二级反应箱,由于废水中仍有少量Ca2+残留,所以,还需要投加少量的Na2CO3,直至废水中的Ca2+浓度低于8mg/L,保障后续蒸发结晶系统除垢清洗周期不低于10个月。

最后,经二级澄清分离和多介质过滤后,产水悬浮物小于10mg/L,进入调节箱,调节pH并降低COD后排至清水池,供后续蒸发结晶系统使用。两级澄清器排泥经浓缩后送至脱水机,污泥脱水后排出系统。

1.2 脱硫废水零排放蒸发结晶工艺

目前,国内外火电厂脱硫废水零排放最终产出的结晶盐均为无利用价值的混合盐,主要成分是NaCl和Na2SO4,该混合盐只能作为固废填埋处理,不仅不能产生附加值,反而需要大量的成本和场地来处置,而结晶盐具有极强溶解性,处置不当将造成严重的二次污染。

本文提出一种只产出工业级NaCl的脱硫废水蒸发结晶工艺,不仅使结晶盐具有附加经济效益,还免除了混合盐作为固废处置的成本,大大降低了系统运行成本。

1.2.1 脱硫废水零排放蒸发结晶工艺过程分析

相图是预测电解质体系中盐类的析出、溶解等相转化规律,探索化工生产过程,确定最佳生产条件、制定最优工艺流程、获得最佳产率的关键分析手段。对于脱硫废水,主要盐组分是NaCl和Na2SO4,通过分析NaCl-Na2SO4-水三元体系相图可以制定最合理的生产工艺。

经过预处理的脱硫废水位于相图p点,根据定比规则,随着蒸发的进行,液相浓度沿Cp线延伸,最终与NaCl在水中的溶解度曲线cE线相交于q点,此时溶液中NaCl饱和,Na2SO4不饱和,继续蒸发,液相点沿qE线从q点至NaCl-Na2SO4共饱和点E,在此过程中只有NaCl不断析出,而此后的继续蒸发过程,将会有NaCl和Na2SO4同时析出。

根据上述对脱硫废水蒸发结晶过程的分析,控制系统操作点在qE线接近共饱和点E,即可得到高纯度的NaCl晶体,而硫酸钠不会从液相中析出。

1.2.2 一种低运行成本脱硫废水零排放蒸发结晶工艺

根据对脱硫废水蒸发结晶过程的分析,同时考虑系统运行成本和建造成本,本文提出了“MVR两级蒸发浓缩结晶工艺”。

经预处理的脱硫废水首先与高温冷凝水换热后,进入一级加热器,通过控制一级蒸发结晶装置的操作点接近NaCl-Na2SO4共饱和点,使NaCl在一级结晶罐中不断结晶析出,Na2SO4未达到结晶点,所以不会结晶析出。一级结晶罐中的高纯度NaCl结晶盐通过离心分离、干燥后,打包存放在盐仓。

部分一级蒸发结晶装置的浓缩液转料至二级蒸发结晶装置,继续蒸发结晶,NaCl和Na2SO4将同时结晶析出。将产生NaCl/Na2SO4混合盐浆排至预处理系统,Na2SO4将作为软化药剂参与化学反应,最终生成CaSO4沉淀;NaCl随预处理出水再次进入蒸发结晶系统,通过不断的蒸发结晶,直至完全析出为高纯度工业级NaCl结晶盐。

系统采用MVR(机械式蒸汽再压缩MechanicalVaporRecompression)工艺,一级、二级蒸发结晶装置的二次蒸汽进入蒸汽压缩机,经增压、升温后,再分别进入两级蒸发结晶装置加热脱硫废水,冷凝后进入冷凝水罐,然后泵送至预热器加热进水。二次蒸汽完全回用,整套系统没有废热外排,也不需要额外补给生蒸汽,更不需要冷却水系统和真空系统。

2.运行成本分析

2.1 脱硫废水零排放预处理工艺对比

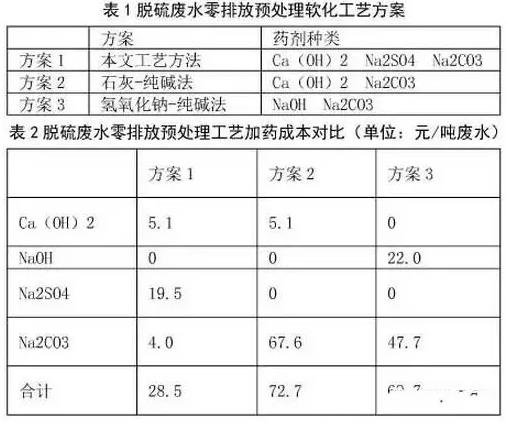

由于本文研究的脱硫废水预处理软化工艺采用相对廉价的Na2SO4替代Na2CO3,使得运行成本得到大幅下降,对比常规的几种脱硫废水零排放预处理工艺见表1,分别计算各工艺方案的加药成本见表2。

注:以脱硫废水原水中Ca2+=12000mg/L、Mg2+=3000mg/L为计算依据。

通过分析计算,本文研究的预处理工艺(方案1)加药成本仅需28.5元/吨废水,远低于常规脱硫废水零排放预处理加药成本。与石灰纯碱法相比,可减少药剂费用44.2元/吨废水,药剂成本仅为后者39.2%。

2.2 脱硫废水零排放蒸发结晶工艺对比

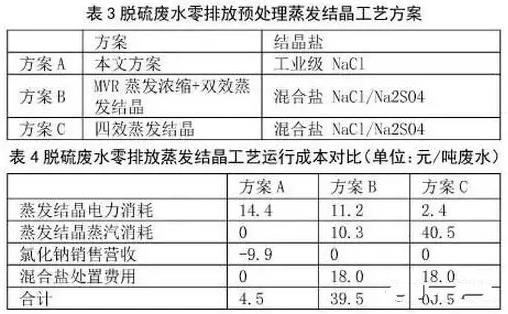

目前,主流的脱硫废水零排放蒸发结晶工艺方案见表3方案B和方案C。本文研究的脱硫废水零排放蒸发结晶方案与目前主流工艺的运行成本对比见表4。

注:1.电力成本0.4元/kWh,蒸汽成本150元/吨,氯化钠销售价400元/吨,混合盐处置成本600元/吨。2.以脱硫废水来水中TDS=30000mg/L、Cl-=15000mg/L为计算依据。

方案B与方案C在正常运行时,同时需要电能和蒸汽,而蒸汽的成本相对较高,是导致系统运行成本较高的原因之一,另外,由于系统运行时产出的混合盐,需要额外的处置费用,增加了系统实际运行成本。

本文研究的MVR两级蒸发浓缩结晶工艺(方案A),系统正常运行时只消耗电能,没有蒸汽消耗,运行成本仅为14.4元/吨废水,另外,由于产出的结晶盐为工业级NaCl,作为产品销售,可营收9.9元/吨废水,所以,实际运行成本仅为4.5元/吨废水。实际运行费用仅为方案B的11.4%和方案C的7.4%。

3.总结与讨论

目前,国内外已建成数十个火电厂脱硫废水零排放工程,运行成本高、结晶盐固废难处理是该类工程投运后面临的主要问题。本文通过研究脱硫废水水质特点,提出优化的脱硫废水零排放解决方案,很好的解决了该类项目面临的问题。

以廉价的Na2SO4替代传统软化工艺中的Na2CO3,使脱硫废水零排放软化预处理药剂成本仅为传统软化工艺的39.2%。

软化预处理采用两级软化澄清工艺,使处理后废水中的Ca2+浓度低于8mg/L,保障了后续蒸发结晶系统清洗除垢周期不低于10个月。

通过控制结晶操作点,系统只产出工业级高纯度氯化钠结晶盐,不仅使结晶盐具有附加经济效益,还免除了混合盐作为固废处置的成本,与产出混合盐的脱硫废水零排放方案相比,仅结晶盐处置费用就可节省运行成本27.9元/吨废水。

通过对脱硫废水零排放预处理和蒸发结晶工艺的优化设计,使运行成本降低至:预处理28.5元/吨废水、蒸发结晶4.5元/吨废水,总运行成本33元/吨废水。与常规脱硫废水零排放工艺相比,经济效益十分显著。

(审核编辑: 智汇张瑜)