引言

PLC是可编程序逻辑控制器(Programmable Losic ControUer)的缩写,由于它把计算机的编程灵活、功能齐全、应用面广泛等优点与控制器系统的控制简单、使用方便、抗干扰能力强、价格便宜等优点结合起来,而其本身又具有体积小、重量轻、耗电省等特点,在硬件设计中采用了屏蔽、滤波、光电隔离等技术,在软件设计中采用了故障检测、信息保护与恢复等措施,进一步提高了PLC的可靠性。自60年代末第一台PLC问世以来,已很快被应用到机械制造、冶金、矿业、轻工等各个领域,大大推进了机电一体化进程,被人们称为现代工业控制三大支柱之一。在传统的液气压领域引入PLC控制,可以充分发挥PLC的编程优势,使用最小的投入实现复杂的控制,同时PLC的高可靠性确保了液气压系统具有较高的稳定性。

1 问题的提出

某型号电钻的壳体零件采用注塑工艺生产,由于形状特殊,模具开模后顶杆不能将工件完全顶出,生产中都是靠人工取出。操作者的动作较多,效率比较低,而且长时间工作比较容易发生安全事故。通过对工人操作过程的分析,设计了基于PLC控制的卸料机械手,考虑到未来功能扩展的需要,该机械手的控制系统使用西门子S300。由于机械手夹持的是注塑件,重量较轻,故机械手的运动部分使用气压传动实现。

2 气动系统设计

2.1 功能需求分析

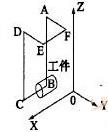

如图1所示,现以定模中心位置为坐标原点建立标系,分析机械手终端气动夹爪的运动轨迹。模具合模时,气动夹爪位于A点,夹爪完全张开。当模具开模时,安装在动模上的限位开关发出信号,气动夹爪平行于z轴运动到极限点B,然后夹爪夹紧工件,延时2秒钟,稳定工件。夹爪的下一动作是平行于x轴从B点运动到C点,水平抽出工件,之后再沿CD、DE、EF到达极限点F,在F点气动夹爪松开,工件受重力自由下落到料筐中,延时1秒中,最后夹爪回到A点,准备进入下一循环。

图1夹爪运动示意图

基于安全的考虑,注塑机的防护门上都设有限位开关。通常人工操作时,要取出工件,必须先要打开注塑机的防护门,合模前也要关闭防护门,否则注塑机检测不到门控信号,注塑机的液压机构也就不会合模。从上述分析可知,采用机械手进行卸料后,没有开启和关闭防护门的动作,技术上可以通过修改注塑机的电路实现。由于减少开关注塑机防护门的环节,与人工操作相比,机械手定位准确,夹紧迅速稳定,卸料的时问比人工操作短.极大地提高了生产敏率。

2.2 气动系统设计

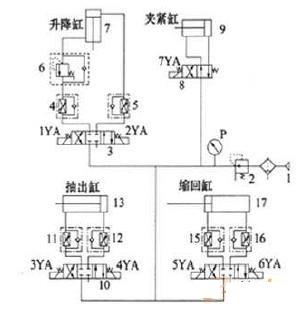

根据需求分析设计的气动部分原理如图2所示,G方向的运动AB ,CD使用一个升降缸7,x方向的取出工件运动BC及编回运动EF使用个抽出缸13,Y方向的运动,FA便用一个编网缸17,另外夹爪的驱动使用一个夹紧缸9。元件3,1ti,14为气位四通电磁换向阀,其控制抗号来自PLC的愉出端:元件,足两位四通电磁换向阀,其换向信号也是由PLC控制:升降缸立置,由单向顺序阅s平衡,以防受机械手的自重影响发生下滑。单向调速阀4和5用于实现对升降缸7的双向节流调速。抽出缸和缩同缸同样也设计了双向节流调速元件11 ,12 ,15,16, 可以根据现场悄况随时调核各缸活塞杆的伸缩速度。为适应实际安装需要,在汽缸和机架之间安装有行程调整装置,以保证系统可以随时调铁。为减轻结构重量,降低成本,机械手的底座、支架部分主要是使川板料和竹件等材料.通过焊接、机加、装配而成。由于使用气压传动,工作介质比较消洁,汽缸的运行平稳。冲击小。同时卧式注塑机结构重最大,一般都是通过地脚螺栓和地面相连,所以将整个机械手的底座直接安装在卧式注喇机的机身上,能够保证机械手安装稳定。

图2 气动系统设计

3 PLC控制程序设计

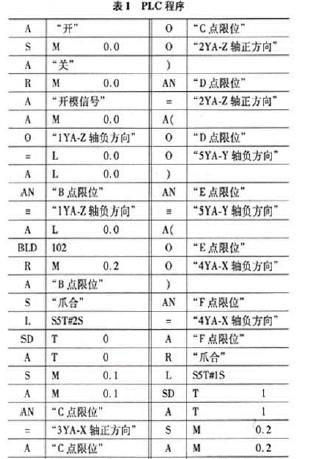

控制系统的输人示是来自注塑机的开摸信号以及A-F各运动极限点的行程开关信号,PLC的输出信号用于控制电胜换向树线圈的通断以实现换向:电磁换向阀各线翩与PLC连接如图3符号表所示。整个系统的PLC程序见表1。

4 结束语

经实际使用的情况表明,本文所设计的葵于PLC控制的卸料机械手,实现了模具即料的全过程,保证了注塑机在无人值守状态下进行生产。由于系统采用了PLC控制,机械手的控制系统可靠性高,而且根据未来不同产品的需要,通过增加输入、输出模块,重新编写PLC程序,可以很方便地对机械手的功能进行扩展。同时西门子PLC具有很强的通讯功能,也可以根据需要增加通讯模块,远程监控生产过程,实现注塑生产的高度自动化。

(审核编辑: 沧海一土)